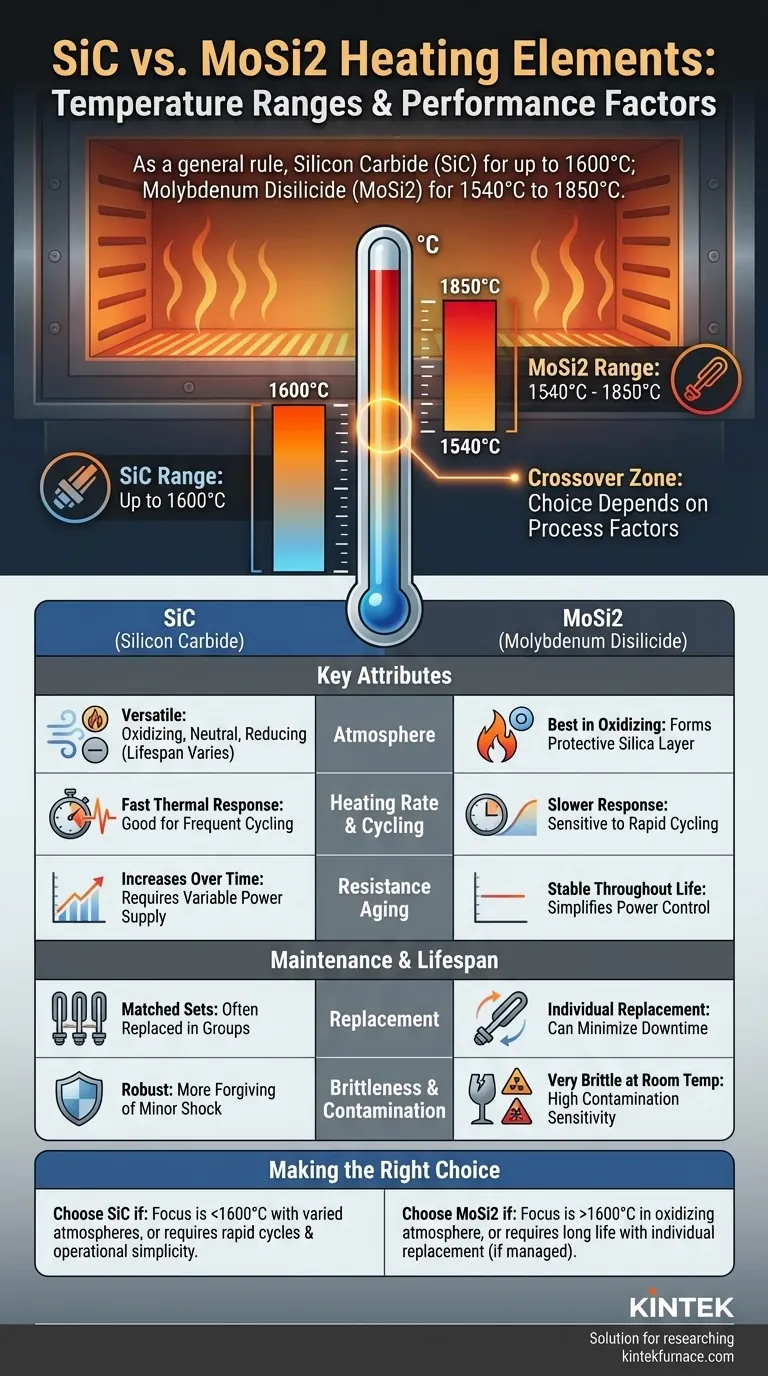

En règle générale, les éléments chauffants en carbure de silicium (SiC) sont recommandés pour les applications avec des températures maximales allant jusqu'à 1600°C (2912°F). Les éléments en disiliciure de molybdène (MoSi2) sont conçus pour des plages de température plus élevées, fonctionnant efficacement d'environ 1540°C (2804°F) jusqu'à 1850°C (3362°F). Le petit chevauchement entre 1540°C et 1600°C signifie que le choix dans cette fenêtre spécifique dépend d'autres facteurs critiques.

Bien que la température soit le filtre principal, le choix correct entre SiC et MoSi2 ne concerne pas uniquement la chaleur maximale. La décision repose finalement sur un équilibre entre l'atmosphère de votre four, le comportement de chauffage requis et la philosophie de maintenance de votre équipe.

Le Facteur Critique : La Température de Fonctionnement

La manière la plus simple de commencer votre processus de sélection est de définir la plage de température requise pour votre processus. Les deux matériaux sont conçus pour des tâches thermiques distinctement différentes.

Éléments en Carbure de Silicium (SiC)

Les éléments SiC sont les bêtes de somme établies pour une vaste gamme de fours industriels et de laboratoire à température moyenne à élevée.

Leur plage de fonctionnement optimale est généralement jusqu'à 1600°C. En dessous de cette température, ils fournissent une chaleur fiable et efficace.

Éléments en Disiliciure de Molybdène (MoSi2)

Les éléments MoSi2 sont les spécialistes des applications à très haute température où les éléments SiC ne peuvent pas fonctionner.

Ils excellent dans les environnements allant de 1540°C à 1850°C, ce qui en fait l'un des types d'éléments chauffants électriques les mieux notés disponibles.

La Zone de Chevauchement : ~1540°C à 1600°C

Si votre processus fonctionne dans cette fenêtre étroite, la température seule n'est pas un guide suffisant. Ici, les caractéristiques secondaires comme l'atmosphère du four et les exigences opérationnelles deviennent les facteurs décisifs.

Au-delà de la Température : Comparaison des Attributs Clés

Choisir le bon élément nécessite de regarder au-delà de la température maximale et de considérer comment l'élément se comporte dans votre environnement de processus spécifique.

Atmosphère du Four

L'atmosphère à l'intérieur de votre four est une considération critique. Les éléments MoSi2 offrent leurs meilleures performances et leur plus longue durée de vie dans des atmosphères oxydantes, ce qui leur permet de former une couche de verre de silice protectrice.

Les éléments SiC sont nettement plus polyvalents et peuvent être utilisés dans une plus grande variété d'atmosphères oxydantes, neutres ou réductrices, bien que leur durée de vie puisse en être affectée.

Taux de Chauffage et Cyclage

Pour les processus nécessitant des temps de montée en température très rapides ou des cycles thermiques fréquents, le SiC est souvent privilégié en raison de sa réponse thermique rapide.

Les éléments MoSi2, bien que robustes à des températures élevées et stables, peuvent être plus sensibles aux contraintes mécaniques des cycles rapides de chauffage et de refroidissement.

Vieillissement et Efficacité Énergétique

Les éléments SiC vieillissent d'une manière telle que leur résistance électrique augmente progressivement au cours de leur durée de vie. Cela nécessite une alimentation électrique à tension variable pour maintenir une puissance de sortie constante.

Les éléments MoSi2, en revanche, maintiennent une résistance relativement stable tout au long de leur vie, simplifiant les exigences de contrôle de puissance.

Comprendre les Compromis : Maintenance et Durée de Vie

Le coût opérationnel à long terme et la disponibilité de votre four sont directement liés aux exigences de maintenance et aux modes de défaillance de ses éléments chauffants.

Durée de Vie et Fragilité de l'Élément

Les éléments SiC sont généralement considérés comme plus robustes et plus « tolérants » aux déviations mineures du processus ou aux chocs mécaniques occasionnels. Cependant, ils ont une durée de vie finie définie par leur augmentation progressive de la résistance.

Les éléments MoSi2 peuvent avoir une très longue durée de vie s'ils sont utilisés correctement, mais ils sont extrêmement fragiles à température ambiante. Ils sont également très sensibles à la contamination chimique, ce qui peut provoquer une défaillance rapide.

Remplacement et Maintenance

Ceci est une différence opérationnelle cruciale. Les éléments MoSi2 peuvent généralement être remplacés individuellement en cas de défaillance, minimisant les temps d'arrêt et les coûts de remplacement.

En revanche, les éléments SiC doivent souvent être remplacés par ensembles assortis ou groupes connectés en série pour assurer une charge électrique équilibrée, ce qui peut être plus coûteux et plus long.

Sensibilité à la Contamination

La plus grande vulnérabilité du MoSi2 est sa sensibilité à certains contaminants chimiques qui attaquent sa couche de silice protectrice. Cela nécessite un contrôle de processus et une maintenance du four plus rigoureux pour éviter une défaillance prématurée.

Faire le Bon Choix pour Votre Application

Votre décision finale doit être basée sur une évaluation lucide de vos objectifs principaux.

- Si votre objectif principal est des températures de processus jusqu'à 1600°C avec des atmosphères variées : Choisissez SiC pour sa polyvalence et sa robustesse.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (au-dessus de 1600°C) dans une atmosphère oxydante : MoSi2 est le seul choix approprié.

- Si votre objectif principal est la simplicité opérationnelle et les cycles de chauffage rapides : Le SiC est généralement plus tolérant et réactif.

- Si votre objectif principal est la flexibilité de maintenance à long terme pour une application à haute température : La capacité du MoSi2 à être remplacé individuellement est un avantage significatif, à condition que vous puissiez gérer ses exigences opérationnelles spécifiques.

En comprenant ces compromis fondamentaux, vous pouvez sélectionner l'élément chauffant qui correspond le mieux à vos objectifs techniques et à votre réalité opérationnelle.

Tableau Récapitulatif :

| Attribut | Éléments Chauffants SiC | Éléments Chauffants MoSi2 |

|---|---|---|

| Température Max | Jusqu'à 1600°C | Jusqu'à 1850°C |

| Plage Optimale | Jusqu'à 1600°C | 1540°C à 1850°C |

| Atmosphère | Polyvalent (oxydante, neutre, réductrice) | Idéal en atmosphère oxydante |

| Taux de Chauffage | Rapide, bon pour le cyclage | Plus lent, sensible au cyclage |

| Vieillissement de la Résistance | Augmente avec le temps | Stable pendant toute la vie |

| Durée de Vie | Finie, robuste | Longue si utilisée correctement |

| Remplacement | Souvent par ensembles assortis | Peut être remplacé individuellement |

| Fragilité | Moins fragile | Très fragile à température ambiante |

| Sensibilité à la Contamination | Modérée | Élevée, nécessite un contrôle prudent |

Vous avez du mal à choisir le bon élément chauffant pour votre four ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication en interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère Contrôlée, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin d'éléments SiC polyvalents ou d'options MoSi2 à haute température, nous garantissons des performances et une efficacité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection