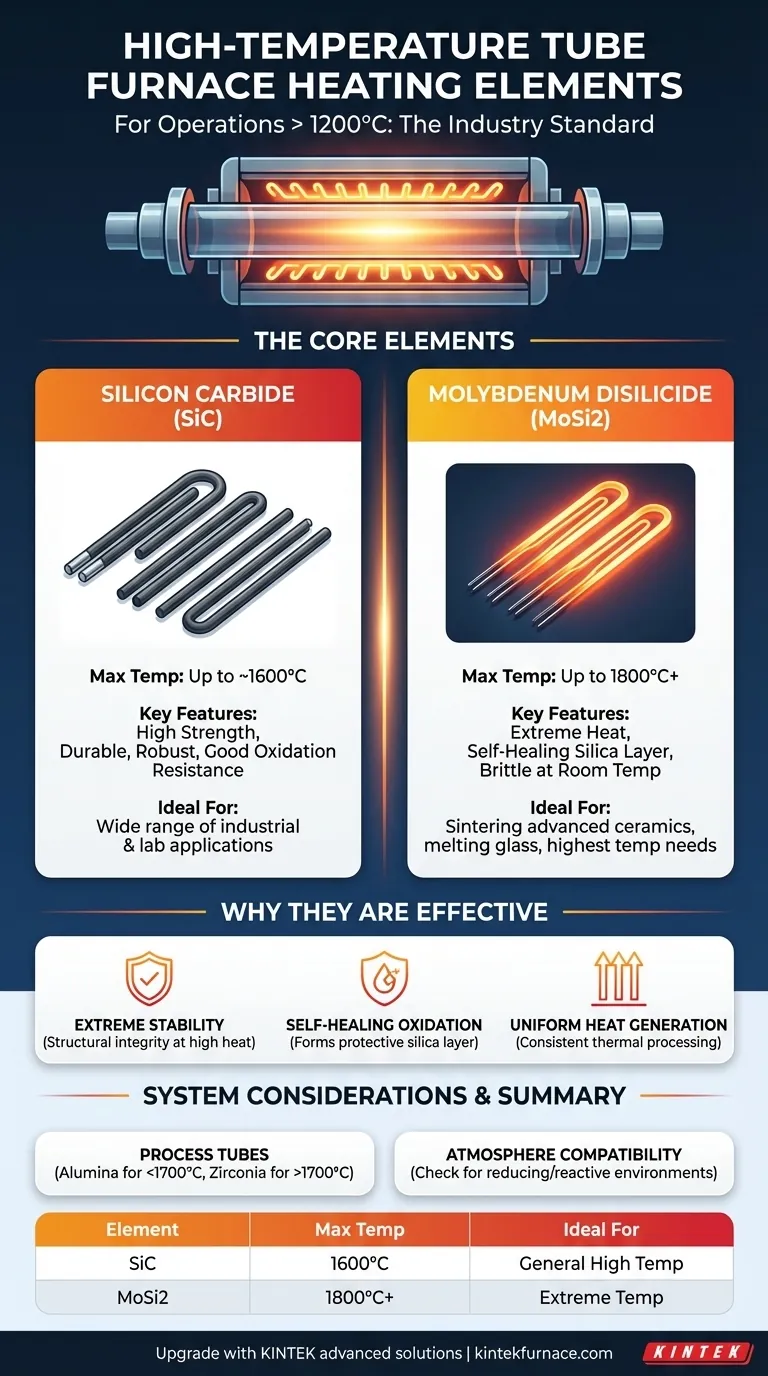

Pour les fours tubulaires à haute température fonctionnant au-dessus de 1200°C, l'industrie s'appuie presque exclusivement sur deux types d'éléments chauffants : le Carbure de Silicium (SiC) et le Disiliciure de Molybdène (MoSi2). Ces matériaux sont choisis pour leur capacité unique à générer une chaleur extrême tout en résistant à la dégradation rapide et à l'oxydation qui détruiraient les éléments métalliques conventionnels.

Choisir le bon four ne se limite pas à sa température maximale nominale. La décision critique réside dans l'adéquation des propriétés spécifiques de l'élément chauffant – ses limites de température, sa durabilité et sa compatibilité chimique – aux exigences précises de votre processus de traitement thermique.

Les éléments chauffants fondamentaux à haute température

Les fours tubulaires effectuent un traitement thermique en transférant l'énergie thermique des éléments chauffants vers un tube de processus. Pour des températures dépassant 1200°C, seuls des matériaux céramiques spécialisés peuvent fournir les performances et la durée de vie nécessaires.

Éléments en Carbure de Silicium (SiC)

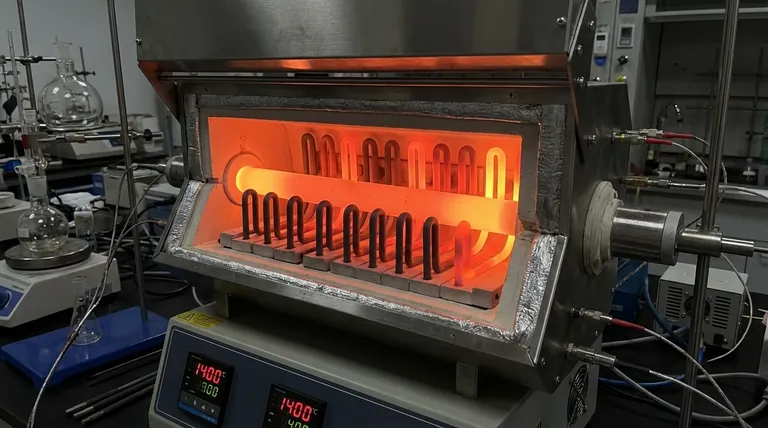

Les éléments en Carbure de Silicium sont une solution robuste et largement utilisée pour les applications à haute température. Ils sont généralement formés en tiges ou en formes de U.

Ces éléments sont connus pour leur grande résistance et leur durabilité, offrant un service fiable dans de nombreux environnements industriels et de laboratoire. Ils sont excellents pour les processus fonctionnant jusqu'à environ 1600°C.

Éléments en Disiliciure de Molybdène (MoSi2)

Souvent appelés "barres de silicium-molybdène", les éléments en MoSi2 représentent le summum de la technologie des éléments chauffants pour les fours en atmosphère d'air.

Ces éléments peuvent atteindre des températures exceptionnellement élevées, souvent jusqu'à 1800°C ou même plus. Ils sont le choix standard pour les applications nécessitant une chaleur extrême, comme le frittage de céramiques avancées ou la fusion de certains verres.

Autres éléments pour le contexte

Alors que le SiC et le MoSi2 dominent les applications à haute température, d'autres matériaux sont utilisés dans des contextes différents.

Les fils résistifs (comme le Kanthal) sont courants mais sont limités aux températures plus basses, généralement inférieures à 1200°C. Les éléments en graphite peuvent atteindre des températures très élevées mais nécessitent un vide ou une atmosphère de gaz inerte pour éviter une combustion immédiate.

Pourquoi ces matériaux sont si efficaces

Le choix du SiC et du MoSi2 n'est pas arbitraire ; il est basé sur une science des matériaux fondamentale qui les rend particulièrement adaptés à la chaleur extrême dans un environnement oxydant.

Stabilité à température extrême

Le SiC et le MoSi2 conservent leur intégrité structurelle à des températures qui feraient fondre ou ramollir la plupart des autres matériaux. Cette stabilité est essentielle pour un traitement thermique cohérent et reproductible.

Résistance à l'oxydation auto-réparatrice

À hautes températures, les deux matériaux réagissent avec l'oxygène de l'air pour former une fine couche protectrice externe de verre de silice (SiO2). Cette couche passive empêche l'oxydation ultérieure du matériau sous-jacent, prolongeant considérablement la durée de vie opérationnelle de l'élément.

Génération de chaleur uniforme

Dans un four, ces éléments sont suspendus en réseaux le long des côtés du tube de processus. Cette configuration permet une distribution de chaleur très uniforme, ce qui est essentiel pour garantir que l'échantillon entier dans le tube subisse les mêmes conditions thermiques.

Comprendre les compromis et les considérations du système

La sélection d'un élément chauffant n'est qu'une partie de la conception d'un processus à haute température réussi. L'ensemble du système de four doit fonctionner en harmonie.

L'impact du matériau du tube de processus

La capacité de l'élément chauffant est inutile si le tube de processus ne peut pas supporter la chaleur.

Les tubes en alumine (Al2O3) sont courants pour les travaux à haute température mais peuvent être sensibles aux chocs thermiques s'ils sont chauffés ou refroidis trop rapidement. Les tubes en zircone (ZrO2) sont nécessaires pour les plages de températures les plus élevées (au-dessus de 1700°C) que les éléments MoSi2 peuvent atteindre.

Compatibilité atmosphérique

De nombreux processus à haute température nécessitent une atmosphère spécifique (par exemple, argon, azote ou vide) pour éviter des réactions chimiques indésirables avec l'échantillon.

Vous devez vous assurer que l'élément chauffant choisi est compatible avec l'atmosphère de votre processus. Bien que le SiC et le MoSi2 soient excellents dans l'air, leurs performances peuvent changer dans des environnements très réducteurs ou réactifs.

Durée de vie et fragilité de l'élément

Les éléments MoSi2, bien que capables des températures les plus élevées, peuvent être cassants à température ambiante et nécessitent une manipulation soigneuse. Les éléments SiC sont généralement plus robustes mécaniquement mais ont une température de fonctionnement maximale plus basse.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par les besoins spécifiques en température et en environnement de votre application.

- Si votre objectif principal est de fonctionner jusqu'à 1600°C : Les éléments en carbure de silicium (SiC) offrent une solution très fiable et durable pour un large éventail d'applications.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (1600°C à 1800°C+) : Les éléments en disiliciure de molybdène (MoSi2) sont le choix définitif pour leur génération de chaleur supérieure et leur stabilité dans l'air.

- Si votre objectif principal est le contrôle du processus : N'oubliez pas que l'élément chauffant fait partie d'un système qui comprend le tube de processus et l'atmosphère, qui doivent tous être compatibles.

Comprendre ces composants essentiels vous permet de sélectionner un four qui correspond précisément à vos objectifs de traitement des matériaux.

Tableau récapitulatif :

| Type d'élément | Température max. | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Carbure de Silicium (SiC) | Jusqu'à 1600°C | Haute résistance, durable, bonne résistance à l'oxydation | Applications jusqu'à 1600°C, utilisation industrielle robuste |

| Disiliciure de Molybdène (MoSi2) | Jusqu'à 1800°C+ | Chaleur extrême, couche d'oxydation auto-réparatrice, fragile à temp. ambiante | Besoins en températures les plus élevées, frittage, fusion du verre |

| Autres éléments (ex. Kanthal, Graphite) | Moins de 1200°C ou atmosphères spécifiques | Limités aux basses températures ou nécessitent des conditions inertes/sous vide | Procédés à basse température ou en atmosphère spécialisée |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants fiables et des systèmes complets, incluant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos processus à haute température !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables