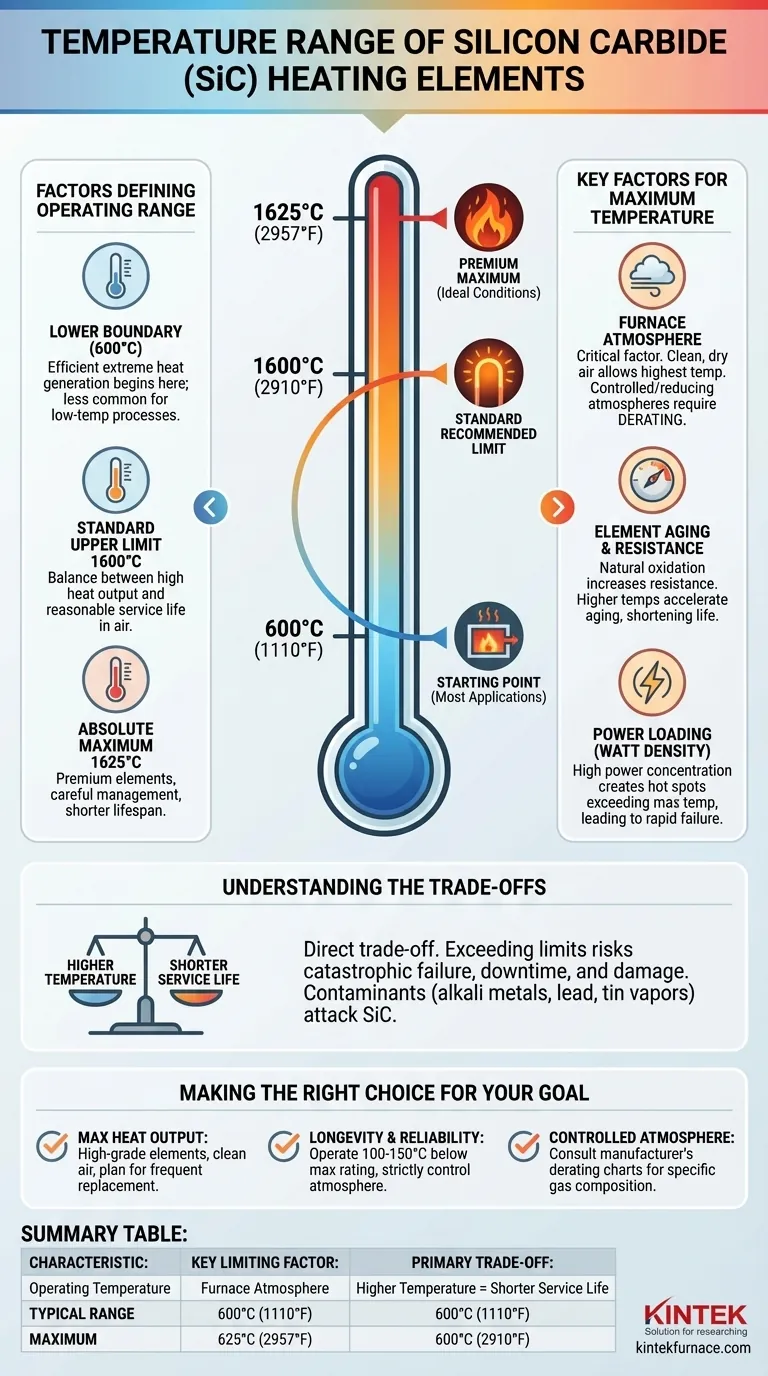

En pratique, les éléments chauffants en carbure de silicium (SiC) fonctionnent dans une plage de température allant d'environ 600°C (1110°F) jusqu'à 1600°C (2910°F). Bien que ce soit la plage typique, certains éléments de haute qualité peuvent être poussés jusqu'à une température maximale de 1625°C (2957°F) dans des conditions idéales.

La température maximale d'un élément en carbure de silicium n'est pas un chiffre unique et fixe. C'est une limite dynamique déterminée principalement par l'atmosphère du four, l'âge de l'élément et sa charge de puissance, qui influencent tous directement sa durée de vie et ses performances.

Les facteurs définissant la plage de fonctionnement

Pour utiliser efficacement les éléments en SiC, vous devez comprendre ce qui régit leurs performances aux extrémités inférieure et supérieure de leur spectre de température.

La limite de température inférieure

La plupart des applications pour les éléments en SiC commencent autour de 600°C (1110°F). Bien qu'ils puissent fonctionner à des températures plus basses, leur principal avantage réside dans leur capacité à générer une chaleur extrême efficacement, ce qui les rend moins courants pour les processus à basse température.

La limite de température supérieure standard

Pour la plupart des applications standard dans une atmosphère d'air, la température maximale recommandée de l'élément est de 1600°C (2910°F). Cela offre un bon équilibre entre un rendement thermique élevé et une durée de vie raisonnable.

Pousser vers le maximum absolu

Certains éléments premium en SiC sont conçus pour fonctionner jusqu'à 1625°C (2957°F). Fonctionner à ce niveau nécessite une gestion minutieuse de l'environnement du four et raccourcira généralement la durée de vie de l'élément.

Facteurs clés déterminant la température maximale

La température nominale du catalogue n'est qu'un point de départ. La performance réelle est dictée par les conditions spécifiques de votre processus.

Atmosphère du four

Le facteur le plus critique est l'atmosphère à l'intérieur du four. Les températures les plus élevées sont réalisables dans une atmosphère d'air propre et sèche.

Les atmosphères contrôlées ou réductrices (comme l'azote, l'argon ou le gaz de formation) peuvent réagir avec le carbure de silicium à haute température. Cela vous oblige à « déclasser », ou abaisser, la température de fonctionnement maximale pour éviter une défaillance prématurée de l'élément.

Vieillissement et résistance de l'élément

Les éléments en SiC ne sont pas des composants statiques. Au cours de leur durée de vie opérationnelle, ils s'oxydent lentement, ce qui provoque une augmentation de leur résistance électrique.

Ce processus de vieillissement est une partie naturelle et attendue de leur cycle de vie. Cependant, faire fonctionner les éléments à des températures plus élevées accélérera ce vieillissement, augmentera la résistance plus rapidement et raccourcira leur durée de vie utile.

Charge de puissance (Densité de watts)

La charge de puissance fait référence à la quantité de puissance concentrée sur la surface de l'élément. Une charge de puissance excessivement élevée peut créer des points chauds localisés sur l'élément.

Ces points chauds peuvent facilement dépasser la limite de température maximale du matériau, même si la température globale du four est dans la plage, entraînant une défaillance rapide.

Comprendre les compromis

Le choix et le fonctionnement d'un élément en SiC impliquent d'équilibrer les objectifs de performance avec les limitations pratiques. Une mauvaise compréhension de ces compromis est une source fréquente de problèmes.

Température contre durée de vie

Il existe un compromis direct et inévitable entre la température de fonctionnement et la durée de vie de l'élément. Un élément fonctionnant constamment à 1600°C aura une durée de vie nettement plus courte que le même élément fonctionnant à 1450°C.

Le coût de dépassement des limites

Pousser un élément au-delà de sa température recommandée pour une atmosphère donnée ne fait pas que réduire sa durée de vie ; cela risque une défaillance catastrophique. Un élément cassé peut entraîner des temps d'arrêt importants et potentiellement endommager le produit ou l'isolation du four.

Risques de contamination

Certains produits chimiques et métaux peuvent attaquer agressivement le carbure de silicium à haute température. Les vapeurs de métaux alcalins, de plomb ou d'étain peuvent créer des composés à bas point de fusion qui corrodent l'élément, réduisant considérablement sa capacité de température maximale et sa durée de vie.

Faire le bon choix pour votre objectif

La température de fonctionnement optimale dépend entièrement des priorités de votre processus. Utilisez les fiches techniques du fabricant comme guide principal, mais tenez compte de ces principes.

- Si votre objectif principal est le rendement thermique maximal : Utilisez des éléments de haute qualité dans une atmosphère d'air propre et prévoyez un calendrier de remplacement plus fréquent.

- Si votre objectif principal est la longévité et la fiabilité : Faites fonctionner vos éléments à au moins 100-150°C en dessous de leur cote maximale et contrôlez strictement l'atmosphère et la propreté du four.

- Si vous utilisez une atmosphère contrôlée ou réductrice : Vous devez consulter les graphiques de déclassement spécifiques du fabricant pour votre composition de gaz exacte afin de déterminer une température maximale sûre.

Traiter la température maximale comme une ligne directrice influencée par vos conditions spécifiques, plutôt que comme une cible fixe, est la clé d'un processus à haute température réussi.

Tableau récapitulatif :

| Caractéristique | Plage typique | Maximum (Éléments Premium) |

|---|---|---|

| Température de fonctionnement | 600°C - 1600°C (1110°F - 2910°F) | Jusqu'à 1625°C (2957°F) |

| Facteur limitant clé | Atmosphère du four | Charge de puissance et âge de l'élément |

| Compromis principal | Température plus élevée = Durée de vie plus courte |

Besoin d'une solution de four haute température adaptée aux exigences exactes de votre processus ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées pour divers laboratoires. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques—assurant des performances et une longévité optimales pour les applications exigeantes telles que celles utilisant des éléments chauffants en carbure de silicium.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons concevoir un système de four qui équilibre les performances à température extrême avec la fiabilité pour vos objectifs spécifiques.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité