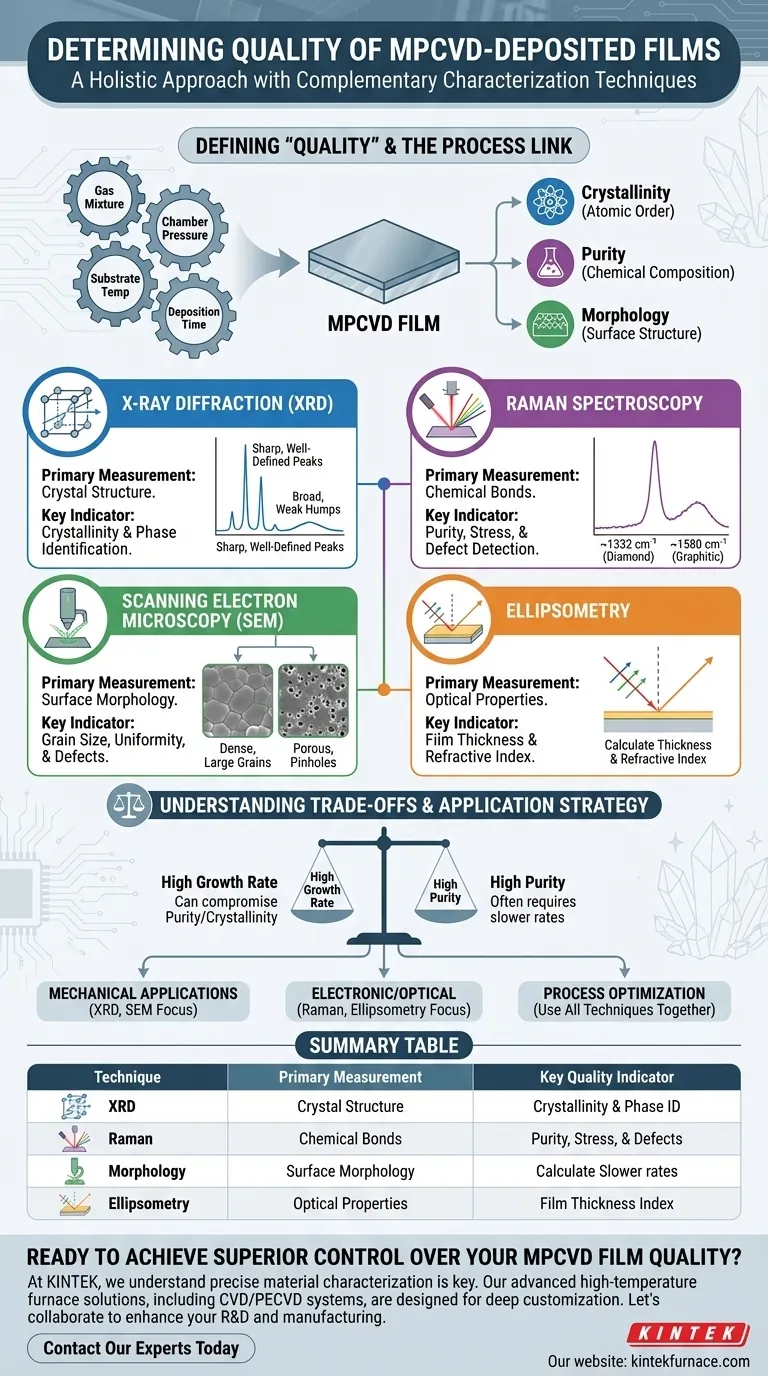

Pour déterminer avec précision la qualité des films issus du dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD), une suite de techniques de caractérisation complémentaires est nécessaire. Les méthodes les plus courantes sont la diffraction des rayons X (DRX) pour l'analyse de la structure cristalline, la spectroscopie Raman pour la pureté chimique, la microscopie électronique à balayage (MEB) pour la morphologie de surface, et l'ellipsométrie pour l'épaisseur et les constantes optiques. Aucune technique seule n'est suffisante ; elles sont utilisées conjointement pour construire une compréhension complète des propriétés du film.

La véritable qualité d'un film n'est pas une métrique unique mais une évaluation multidimensionnelle. La clé est de sélectionner une combinaison de techniques qui fournit une image complète de l'intégrité structurelle, de la pureté chimique et de l'uniformité de surface du film, en reliant directement ces propriétés au processus de dépôt lui-même.

Définir la "Qualité" dans les Films MPCVD

Le processus MPCVD implique l'utilisation d'énergie micro-ondes pour créer un plasma à partir de gaz précurseurs, qui se décomposent ensuite et déposent un film solide sur un substrat. La qualité finale est le résultat direct de la bonne maîtrise de ce processus.

Ce que la "Qualité" signifie réellement

Un film de "haute qualité" est un film qui répond aux exigences spécifiques de son application prévue. Cela va bien au-delà d'une simple couche uniforme.

Les indicateurs de qualité clés incluent la cristallinité (l'ordre des atomes), la pureté (l'absence de phases chimiques indésirables ou de contaminants) et la morphologie (la structure physique de la surface et des grains du film).

Le lien avec les paramètres de dépôt

La qualité du film final est dictée par le contrôle précis des paramètres de dépôt. Le mélange gazeux, la pression de la chambre, la température du substrat et le temps de dépôt interagissent tous pour déterminer les caractéristiques finales du film.

Comprendre comment mesurer les propriétés du film est la première étape vers l'optimisation de ces paramètres pour atteindre le résultat souhaité.

Techniques de Caractérisation Essentielles Expliquées

Chaque technique apporte une pièce différente du puzzle. Les utiliser de concert vous permet de corréler les intrants du processus avec les extrants matériels.

Diffraction des Rayons X (DRX) : Évaluation de la Cristallinité

La DRX est l'outil définitif pour analyser la structure cristallographique d'un matériau. Elle fonctionne en bombardant le film avec des rayons X et en mesurant les angles auxquels ils diffractent sur les plans atomiques.

Un film à haute cristallinité, c'est-à-dire dont les atomes sont arrangés dans un réseau très ordonné, produira des pics nets et bien définis dans un balayage DRX. Inversement, un film mal ordonné ou amorphe produira des bosses larges et faibles.

Spectroscopie Raman : Évaluation de la Pureté et des Contraintes

La spectroscopie Raman analyse les modes vibrationnels des molécules, fournissant une empreinte des liaisons chimiques au sein du matériau. Cela la rend exceptionnellement puissante pour identifier les phases chimiques et les impuretés.

Par exemple, lors de l'analyse d'un film de diamant, un pic net à ~1332 cm⁻¹ indique la présence de diamant de haute qualité (carbone à liaison sp³). L'apparition d'autres pics, comme la bande G autour de 1580 cm⁻¹, révèle la présence de carbone graphitique ou amorphe indésirable (à liaison sp²).

Microscopie Électronique à Balayage (MEB) : Visualisation de la Morphologie

La MEB fournit une image directe et à fort grossissement de la surface du film. Elle est utilisée pour évaluer la taille des grains, la rugosité de surface, l'uniformité et la présence de défauts physiques tels que des fissures ou des piqûres.

Alors que la DRX et la Raman analysent le film au niveau atomique, la MEB vous montre le résultat macroscopique. Un bon film pour un revêtement mécanique pourrait avoir des grains cristallins grands et étroitement tassés, clairement visibles sur une image MEB.

Ellipsométrie : Mesure de l'Épaisseur et des Propriétés Optiques

L'ellipsométrie est une technique optique non destructive qui mesure le changement de polarisation de la lumière lorsqu'elle se réfléchit sur la surface du film.

À partir de ces données, on peut calculer précisément l'épaisseur du film et son indice de réfraction. Pour toute application où la transmission ou la réflexion de la lumière est importante (par exemple, lentilles, capteurs ou composants électroniques), ces données sont non négociables.

Comprendre les Compromis

L'optimisation d'une métrique de qualité peut souvent compromettre une autre. Reconnaître ces compromis est crucial pour le développement de processus pratiques.

Le Dilemme Pureté vs Vitesse de Croissance

Un défi courant est d'équilibrer la vitesse de dépôt et la pureté du film. Forcer une vitesse de croissance plus rapide en modifiant le mélange gazeux ou en augmentant la puissance peut souvent introduire plus de défauts ou de phases amorphes dans la structure cristalline.

Ce compromis serait visible sous la forme d'une vitesse de croissance élevée mesurée par coupe transversale MEB, mais avec des pics de mauvaise qualité montrés par l'analyse Raman ou DRX.

Interpréter des Données Contradictoires

Il est courant qu'une technique produise des résultats positifs tandis qu'une autre ne le fasse pas. Par exemple, la MEB peut montrer une surface magnifiquement lisse, mais la spectroscopie Raman pourrait révéler des impuretés chimiques significatives.

Ce n'est pas une contradiction. C'est une information critique, indiquant que, bien que le film ait une bonne morphologie de surface, sa pureté chimique peut le rendre impropre aux applications sensibles à la contamination, telles que l'électronique de haute performance.

Faire le Bon Choix pour Votre Objectif

La stratégie de caractérisation que vous employez doit être guidée par l'application prévue du film.

- Si votre objectif principal est l'intégrité structurelle pour les applications mécaniques : Priorisez la DRX pour confirmer une cristallinité élevée et la MEB pour vérifier une morphologie dense et sans défauts.

- Si votre objectif principal est la performance électronique ou optique : La spectroscopie Raman est essentielle pour vérifier la pureté et les faibles contraintes, tandis que l'ellipsométrie est critique pour confirmer l'épaisseur et l'indice de réfraction corrects.

- Si vous optimisez le processus de dépôt lui-même : Utilisez une combinaison de toutes les techniques pour construire une relation complète processus-propriété, en corrélant les changements de pression ou de mélange gazeux aux résultats de la MEB, de la DRX et de la Raman.

En fin de compte, une approche holistique de la caractérisation est le seul moyen de véritablement comprendre et contrôler la qualité de vos films déposés par MPCVD.

Tableau Récapitulatif :

| Technique | Mesure Principale | Indicateur Clé de Qualité |

|---|---|---|

| Diffraction des Rayons X (DRX) | Structure Cristalline | Cristallinité & Identification de Phase |

| Spectroscopie Raman | Liaisons Chimiques | Pureté, Contrainte, & Détection de Défauts |

| Microscopie Électronique à Balayage (MEB) | Morphologie de Surface | Taille des Grains, Uniformité, & Défauts |

| Ellipsométrie | Propriétés Optiques | Épaisseur du Film & Indice de Réfraction |

Prêt à atteindre un contrôle supérieur sur la qualité de vos films MPCVD ?

Chez KINTEK, nous comprenons qu'une caractérisation précise des matériaux est la clé pour optimiser votre processus de dépôt. Notre expertise dans les solutions de fours avancés à haute température, y compris nos systèmes spécialisés CVD/PECVD, est complétée par de profondes capacités de personnalisation. Nous pouvons vous aider à concevoir et à construire l'environnement de réacteur idéal pour produire des films avec la cristallinité, la pureté et la morphologie exactes que votre application exige.

Collaborons pour améliorer vos résultats de R&D et de fabrication. Contactez nos experts dès aujourd'hui pour discuter de vos défis et objectifs spécifiques en matière de MPCVD.

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Quel est le processus de synthèse des dichalcogénures de métaux de transition (TMD) à l'aide de fours tubulaires CVD ? Maîtriser la croissance de films minces de haute qualité

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue