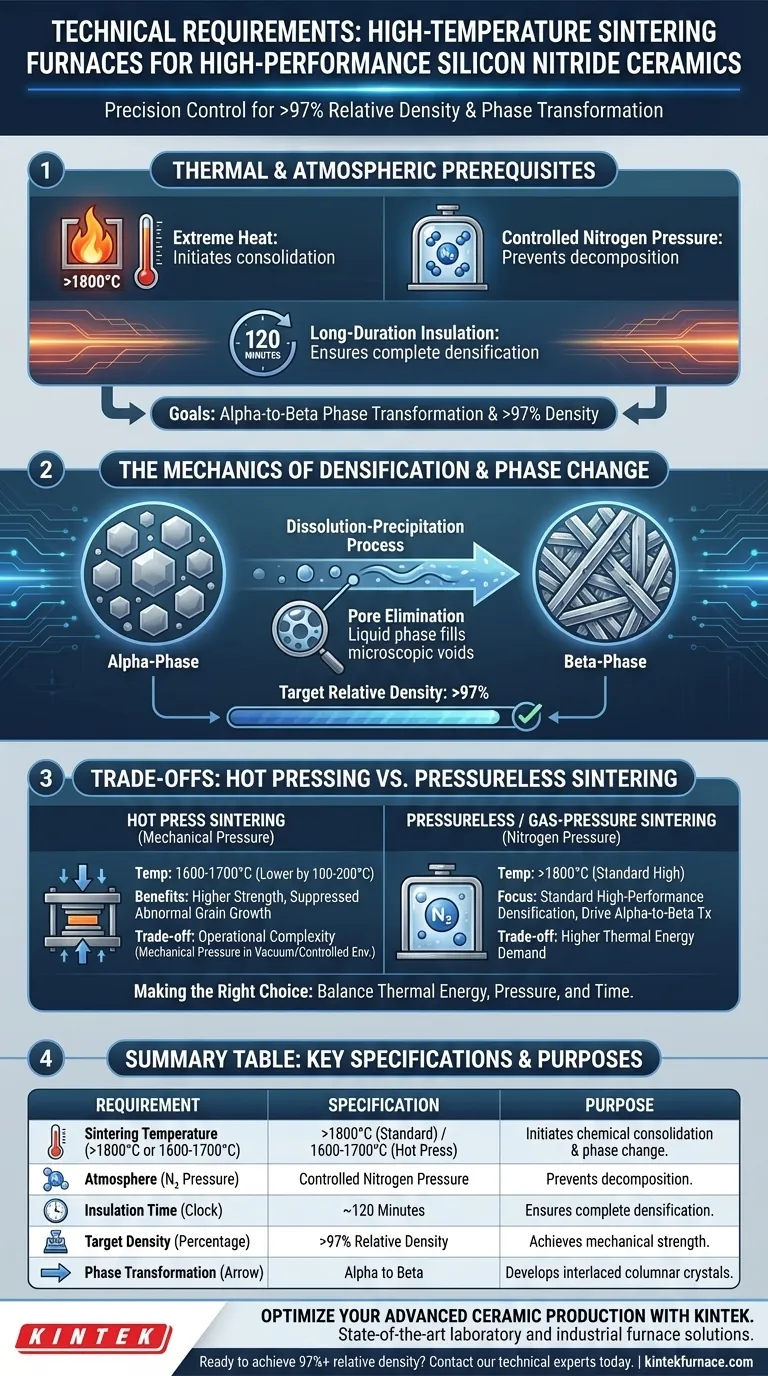

Pour produire des céramiques de nitrure de silicium haute performance, un four de frittage doit être capable de maintenir des températures supérieures à 1800°C sous une atmosphère contrôlée de pression d'azote. De plus, le système nécessite une capacité d'isolation de longue durée – généralement autour de 120 minutes – pour assurer une densification complète et une transformation de phase.

Les céramiques haute performance nécessitent plus que de la chaleur ; elles nécessitent un environnement précisément contrôlé pour gérer les changements de phase. Le four doit faciliter un processus de dissolution-précipitation qui transforme les phases alpha en phases bêta, atteignant des densités relatives supérieures à 97 % grâce à un temps prolongé de remplissage des pores.

Prérequis thermiques et atmosphériques

Atteindre le seuil thermique

Le four doit atteindre et maintenir de manière fiable des températures supérieures à 1800°C. Cette chaleur extrême est le catalyseur fondamental nécessaire pour initier les interactions chimiques spécifiques requises pour la consolidation du nitrure de silicium.

Le rôle de la pression d'azote

Le fonctionnement sous pression d'azote est obligatoire à ces températures. Sans cette atmosphère sous pression, le nitrure de silicium a tendance à se décomposer plutôt qu'à se densifier, compromettant l'intégrité structurelle du produit final.

Gestion de la transformation de phase

L'environnement thermique doit supporter le processus de dissolution-précipitation. Ce mécanisme est responsable de la transformation du matériau des phases alpha-nitrure de silicium vers les phases bêta-nitrure de silicium souhaitées.

La mécanique de la densification

Création de la structure cristalline

L'objectif principal du cycle de frittage est de développer une structure cristalline colonnaire entrelacée. Cette microstructure spécifique confère au nitrure de silicium haute performance ses propriétés mécaniques renommées.

L'importance du temps d'isolation

La haute température seule est insuffisante ; le four doit maintenir ces conditions pendant des périodes prolongées, telles que 120 minutes.

Atteindre l'élimination des pores

Pendant cette longue période d'isolation, la phase liquide formée par les aides au frittage circule pour combler les vides microscopiques. Ce processus est essentiel pour obtenir un matériau final avec une densité relative supérieure à 97%.

Comprendre les compromis : pressage à chaud vs sans pression

Réduction des exigences thermiques

Si le four utilise le frittage par pressage à chaud (application d'une pression mécanique), la température de processus requise peut être abaissée de 100 à 200°C par rapport aux systèmes sans pression ou sous pression gazeuse.

Amélioration des propriétés mécaniques

La pression mécanique fournit une force motrice externe qui facilite le réarrangement des particules et la déformation plastique. Cette méthode supprime efficacement la croissance anormale des grains, résultant souvent en une résistance et une conductivité thermique plus élevées.

Complexité opérationnelle

Bien que le pressage à chaud réduise les exigences de température, il introduit la complexité du maintien d'une pression mécanique continue (par exemple, 10 MPa) dans un environnement sous vide ou contrôlé. C'est souvent un compromis entre la consommation d'énergie thermique et la complexité de l'équipement mécanique.

Faire le bon choix pour votre objectif

La sélection de la bonne configuration de four dépend fortement de vos cibles spécifiques en matière de microstructure et de densité.

- Si votre objectif principal est la densification standard haute performance : Privilégiez un four capable de températures supérieures à 1800°C avec des capacités de haute pression d'azote pour piloter la transformation alpha-bêta sans aide mécanique.

- Si votre objectif principal est de maximiser la résistance à des températures plus basses : Choisissez un four de frittage par pressage à chaud pour exploiter la pression mécanique afin d'obtenir une densification complète et une suppression de la croissance des grains à des charges thermiques considérablement réduites.

La véritable production de céramiques haute performance est le résultat d'un équilibre précis entre l'énergie thermique, la pression atmosphérique et le temps pour éliminer la porosité au niveau microscopique.

Tableau récapitulatif :

| Exigence | Spécification | Objectif |

|---|---|---|

| Température de frittage | >1800°C (Standard) / 1600-1700°C (Pressage à chaud) | Initie la consolidation chimique et le changement de phase alpha-bêta. |

| Atmosphère | Pression d'azote contrôlée | Prévient la décomposition du nitrure de silicium à des températures extrêmes. |

| Temps d'isolation | ~120 minutes | Assure une densification complète et l'élimination des pores. |

| Densité cible | >97% de densité relative | Atteint la résistance mécanique et l'intégrité structurelle nécessaires. |

| Transformation de phase | Phase alpha vers phase bêta | Développe des cristaux colonnaire entrelacés pour des performances supérieures. |

Optimisez votre production de céramiques avancées avec KINTEK

La production de nitrure de silicium haute performance nécessite une extrême précision dans le contrôle de la température et la stabilité atmosphérique. KINTEK fournit des solutions de fours de laboratoire et industriels de pointe conçues pour répondre à ces exigences rigoureuses.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de frittage spécialisés à haute température. Que vous ayez besoin d'environnements à haute pression d'azote pour le frittage sous pression gazeuse ou de précision mécanique pour le pressage à chaud, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques en matière de recherche de matériaux ou de production.

Prêt à atteindre une densité relative de 97%+ dans vos céramiques ? Contactez nos experts techniques dès aujourd'hui pour discuter de la manière dont nos solutions à haute température peuvent améliorer l'efficacité de votre laboratoire et la qualité de vos produits.

Guide Visuel

Références

- Yun-Zhuo Zhang, Yousheng Zou. Pyrolysis Kinetics-Driven Resin Optimization for Enhanced Reliability in Ceramic Vat Photopolymerization Manufacturing. DOI: 10.3390/ma18174004

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment le refroidissement forcé est-il réalisé dans les fours sous vide à paroi chaude ? Optimiser les propriétés métallurgiques grâce au refroidissement de précision

- Comment les fours sous vide contribuent-ils aux économies de coûts à long terme ? Réduisez les coûts grâce à l'efficacité et à la qualité

- Quelles sont les caractéristiques générales des fours sous vide discontinus ? Obtenez un contrôle supérieur des processus pour des matériaux de haute qualité

- Comment les fours à vide modernes améliorent-ils l'efficacité énergétique ? Obtenez un traitement thermique supérieur avec des coûts énergétiques réduits

- Qu'est-ce qu'un four sous vide et quelles sont ses principales utilisations ? Débloquez le traitement de matériaux de haute pureté

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment un four de recuit dynamique sous vide de précision facilite-t-il la transformation de phase ? Amélioration des performances de l'électrolyte BaSnF4

- À quoi servent les fours sous vide ? Obtenez une pureté et des performances matérielles inégalées