Essentiellement, les fours à vide modernes atteignent une efficacité énergétique supérieure grâce à une combinaison de trois stratégies fondamentales. Ils exploitent une isolation avancée pour retenir la chaleur, utilisent des commandes de puissance intelligentes telles que les variateurs de fréquence (VFD) pour optimiser l'utilisation de l'électricité et mettent à profit les propriétés physiques inhérentes du vide pour éliminer les pertes de chaleur dues aux gaz atmosphériques.

La véritable efficacité d'un four à vide va au-delà de la simple réduction de la consommation d'énergie. Elle découle d'une approche globale qui minimise le gaspillage thermique, optimise l'alimentation électrique et, de manière critique, améliore la qualité finale du produit, ce qui réduit les reprises et les rebuts énergivores.

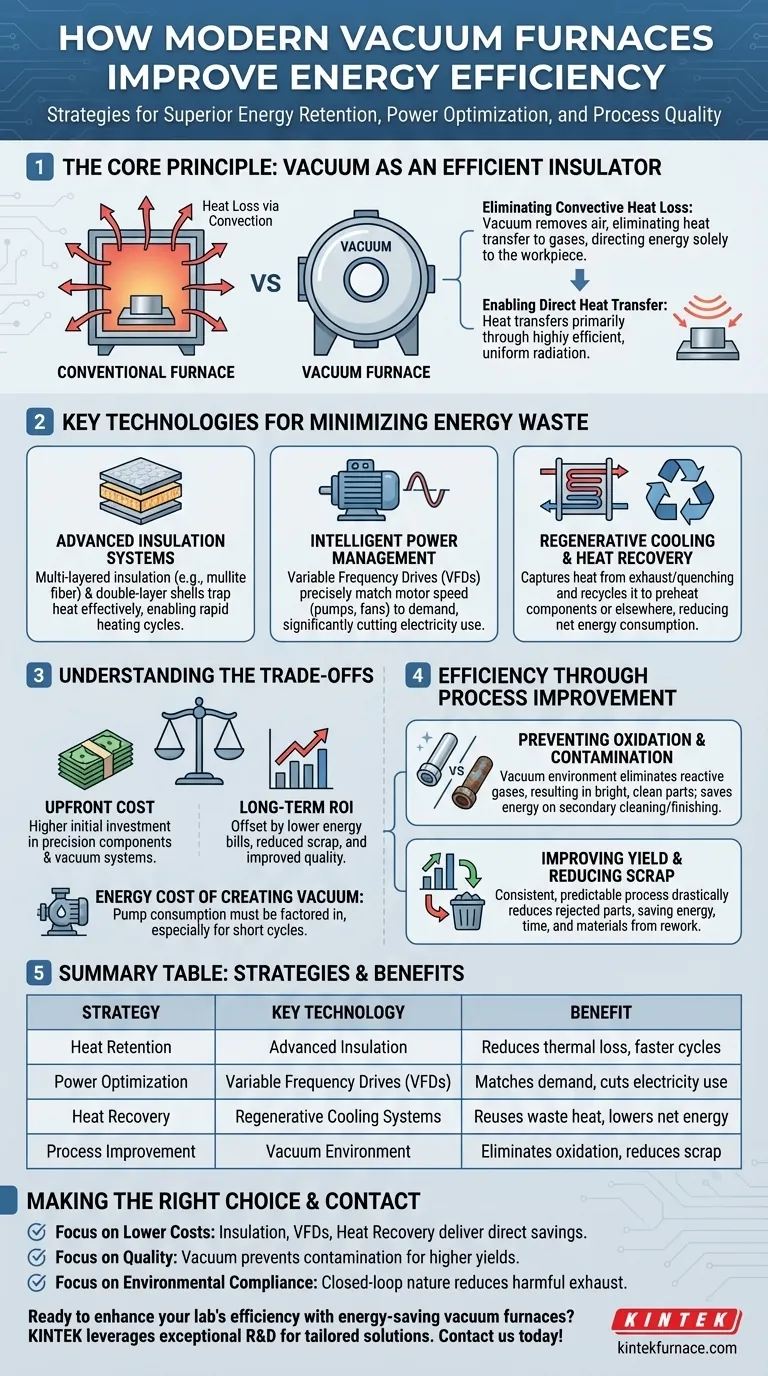

Le principe fondamental : pourquoi le vide est intrinsèquement efficace

Le vide n'est pas seulement un espace vide ; c'est un isolant puissant. En éliminant l'air et les autres gaz, un four à vide modifie fondamentalement la façon dont la chaleur se comporte, créant un environnement exceptionnellement efficace pour le traitement thermique.

Élimination des pertes de chaleur par convection

Dans un four conventionnel, une quantité importante d'énergie est gaspillée à chauffer l'air ambiant, qui transporte ensuite cette chaleur par convection.

Le vide élimine presque ce mode de transfert de chaleur. Sans molécules de gaz à chauffer, l'énergie n'est pas perdue dans l'atmosphère à l'intérieur de la chambre, ce qui lui permet d'être dirigée exclusivement vers la pièce à usiner.

Permettre le transfert de chaleur direct

La convection étant éliminée de l'équation, la chaleur est transférée principalement par rayonnement à partir des éléments chauffants.

Ce transfert d'énergie direct, à vue, est très efficace et uniforme, garantissant que la pièce chauffe rapidement et uniformément sans gaspiller d'énergie sur un milieu intermédiaire comme l'air.

Technologies clés pour minimiser le gaspillage d'énergie

Les fours modernes sont des systèmes conçus où chaque composant est destiné à empêcher l'énergie de s'échapper. Cette efficacité est obtenue grâce à plusieurs avancées technologiques clés.

Systèmes d'isolation avancés

Pour piéger efficacement la chaleur, les fours utilisent une isolation multicouche. Des matériaux tels que la fibre de mullite polycristalline de haute qualité offrent une faible conductivité thermique, permettant des cycles de chauffage rapides tout en conservant l'énergie.

Les conceptions intègrent souvent des coques de four à double couche avec refroidissement à air entre elles. Cela crée une barrière isolante supplémentaire, réduisant davantage la perte de chaleur vers l'environnement extérieur.

Gestion intelligente de l'énergie

Les équipements auxiliaires tels que les pompes et les ventilateurs de refroidissement peuvent être des sources majeures de consommation d'énergie. Les variateurs de fréquence (VFD) sont utilisés pour adapter précisément la vitesse du moteur de ces composants à la demande exacte du cycle de processus.

Au lieu de fonctionner en permanence à pleine puissance, les VFD réduisent leur régime pendant les périodes de faible demande, réduisant considérablement la consommation d'électricité sans compromettre les performances.

Refroidissement régénératif et récupération de chaleur

Le cycle de refroidissement offre également une opportunité d'économies d'énergie. Les systèmes de refroidissement régénératif captent la chaleur des gaz d'échappement ou du milieu de trempe.

Cette énergie thermique récupérée peut ensuite être recyclée pour préchauffer les composants ou utilisée ailleurs dans l'installation, réduisant la consommation nette globale d'énergie de l'ensemble du processus.

Comprendre les compromis

Bien que très efficace, un four à vide est un équipement complexe. Une vision claire des compromis est nécessaire pour déterminer s'il s'agit de la bonne solution pour votre exploitation.

Le coût initial par rapport au retour sur investissement à long terme

Les fours à vide représentent un investissement en capital important par rapport à leurs homologues atmosphériques. Les composants de précision, la chambre robuste et les systèmes de pompage à vide contribuent à un coût initial plus élevé.

Cependant, ce coût est souvent compensé à long terme par des factures d'énergie réduites, une diminution de la casse des matériaux et une amélioration de la qualité des produits, ce qui entraîne un fort retour sur investissement.

Le coût énergétique de la création du vide

Obtenir un vide n'est pas un processus sans énergie. Un système de pompes mécaniques (pour créer un vide de base) et de pompes à diffusion ou moléculaires (pour atteindre un vide poussé) consomme de l'électricité.

L'énergie consommée par les pompes doit être prise en compte dans l'équation énergétique totale. Pour les processus nécessitant uniquement des cycles courts, cette dépense énergétique initiale peut représenter une partie notable de la consommation globale.

Au-delà des kilowattheures : l'efficacité par l'amélioration des processus

L'aspect le plus significatif, mais souvent négligé, de l'efficacité d'un four à vide est sa capacité à perfectionner le processus métallurgique lui-même.

Prévention de l'oxydation et de la contamination

L'environnement de vide est fondamentalement protecteur. En éliminant l'oxygène et les autres gaz réactifs, il élimine l'oxydation, la décarburation et la contamination de la surface du matériau pendant le chauffage.

Il en résulte des pièces brillantes et propres qui ne nécessitent pas de nettoyage ou de finition de surface ultérieure, ce qui permet d'économiser du temps et de l'énergie associés à ces processus secondaires.

Amélioration du rendement et réduction des rebuts

Parce que le vide fournit un environnement vierge et hautement contrôlable, les résultats des processus sont plus cohérents et prévisibles.

Cette réduction drastique des pièces rejetées ou mises au rebut constitue une énorme économie d'énergie indirecte. Chaque pièce qui doit être mise au rebut ou retravaillée représente une perte totale de l'énergie, du temps et de la matière première utilisée pour la créer.

Faire le bon choix pour votre exploitation

Pour déterminer si un four à vide est le bon investissement, alignez ses avantages sur vos objectifs opérationnels principaux.

- Si votre objectif principal est de réduire les coûts opérationnels : La combinaison d'une isolation supérieure, de VFD sur les pompes et de la récupération de chaleur régénérative apportera des réductions directes et mesurables sur vos factures d'énergie mensuelles.

- Si votre objectif principal est la qualité et la cohérence du produit : La capacité du vide à prévenir l'oxydation et la contamination est sa plus grande force, conduisant à des rendements de processus plus élevés et à un produit final supérieur.

- Si votre objectif principal est la conformité environnementale : La nature en boucle fermée d'un four à vide empêche le rejet de gaz d'échappement nocifs, vous aidant à respecter les normes environnementales et à réduire les coûts de traitement en aval.

En fin de compte, choisir la bonne technologie de four nécessite d'examiner le coût total de possession, où les économies d'énergie et les améliorations de processus s'associent pour créer de la valeur.

Tableau récapitulatif :

| Stratégie | Technologie clé | Avantage |

|---|---|---|

| Rétention de chaleur | Isolation avancée (ex. fibre de mullite, coques à double paroi) | Réduit les pertes thermiques, permettant des cycles de chauffage plus rapides |

| Optimisation de l'alimentation | Variateurs de fréquence (VFD) | Adapte la vitesse du moteur à la demande, réduisant la consommation d'électricité |

| Récupération de chaleur | Systèmes de refroidissement régénératif | Capture et réutilise la chaleur perdue, abaissant la consommation nette d'énergie |

| Amélioration du processus | Environnement sous vide | Élimine l'oxydation et la contamination, réduisant l'énergie gaspillée en rebuts et reprises |

Prêt à améliorer l'efficacité de votre laboratoire grâce à des fours à vide économes en énergie ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à Muffle, Tube, Rotatifs, à Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, vous aidant à réduire les coûts énergétiques et à améliorer la qualité des produits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent bénéficier à votre exploitation !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température