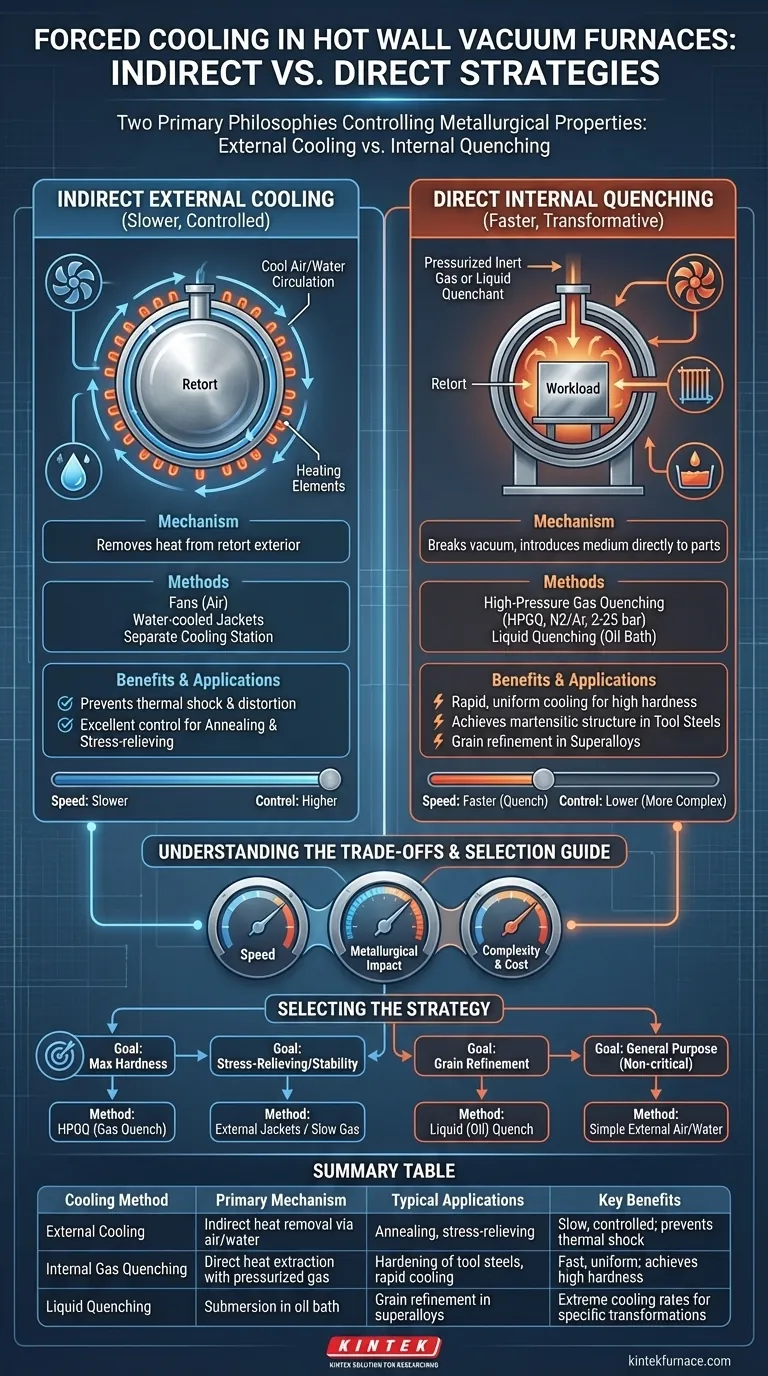

Le refroidissement forcé dans les fours sous vide à paroi chaude est réalisé grâce à deux stratégies principales : le refroidissement externe indirect de la chambre de processus scellée (la retorte) ou la trempe interne directe de la charge. Les méthodes externes impliquent la circulation d'air ou d'eau autour de l'extérieur de la retorte, tandis que les méthodes internes introduisent un gaz inerte pressurisé ou un agent de trempe liquide directement sur les pièces chauffées pour extraire rapidement la chaleur.

Le choix d'une méthode de refroidissement n'est pas seulement une question de vitesse ; c'est une variable de processus critique qui contrôle directement les propriétés métallurgiques finales du matériau. La décision fondamentale se situe entre le contrôle plus lent et plus simple du refroidissement externe et l'impact rapide et transformateur de la trempe interne.

Les deux philosophies de refroidissement : externe vs interne

La conception d'un four à paroi chaude, où les éléments chauffants se trouvent à l'extérieur de la retorte scellée, dicte les stratégies de refroidissement possibles. La retorte contient le vide ou l'atmosphère contrôlée et doit être refroidie avec les pièces qu'elle contient.

Refroidissement externe : élimination indirecte de la chaleur

Le refroidissement externe agit sur l'extérieur de la retorte, éliminant la chaleur indirectement et plus lentement. Ceci est souvent suffisant pour les processus qui ne nécessitent pas une trempe rapide.

Les méthodes courantes comprennent la circulation d'air frais avec des ventilateurs autour de la retorte, l'utilisation d'une chemise refroidie à l'eau qui enveloppe la retorte, ou le retrait physique de la retorte chaude de l'isolation du four vers une station de refroidissement séparée. Une conception avancée utilise une retorte allongée avec une section dédiée refroidie à l'eau où la charge peut être déplacée après chauffage.

Trempe interne : élimination directe de la chaleur

La trempe interne est une méthode beaucoup plus rapide et agressive qui implique de briser le vide et d'introduire un fluide de refroidissement directement dans la retorte. Cela permet une extraction de chaleur plus directe et rapide des pièces elles-mêmes.

La méthode la plus courante est la trempe au gaz inerte, où des gaz comme l'azote ou l'argon sont injectés sous pression. Le gaz est mis en circulation par un ventilateur puissant à travers la charge chaude, absorbant la chaleur, puis passé à travers un échangeur de chaleur refroidi à l'eau avant d'être recirculé. Ce cycle en boucle fermée se poursuit jusqu'à ce que la température souhaitée des pièces soit atteinte.

Un regard plus approfondi sur les méthodes de refroidissement clés

Chaque méthode de refroidissement offre un niveau de vitesse et de contrôle différent, la rendant adaptée à des matériaux spécifiques et aux résultats souhaités.

Trempe au gaz haute pression (HPGQ)

La HPGQ est la méthode dominante pour les processus nécessitant un refroidissement rapide et contrôlé afin d'atteindre une dureté de matériau spécifique.

Elle utilise un gaz inerte, généralement de l'azote ou de l'argon, à des pressions allant de 2 à 25 bars (environ 2 à 25 fois la pression atmosphérique). La haute pression augmente la densité et la capacité thermique du gaz, ce qui lui permet d'éliminer la chaleur beaucoup plus efficacement. Les systèmes avancés utilisent des buses stratégiquement placées, souvent optimisées avec la dynamique des fluides numérique (DFN), pour assurer un refroidissement uniforme de toute la charge par le gaz à grande vitesse.

Chemises de refroidissement externes et ventilateurs

Cette approche représente la forme la plus simple de refroidissement forcé. Il s'agit fondamentalement d'un processus de refroidissement par convection appliqué à l'extérieur de la retorte.

Bien que plus lente que la trempe au gaz, elle offre un excellent contrôle pour des processus tels que le recuit ou le soulagement des contraintes, où une diminution lente et régulière de la température est nécessaire pour éviter la déformation ou la fissuration des pièces. Par exemple, c'est la méthode préférée pour le recuit de soulagement des contraintes des composants en titane.

Trempe liquide (huile)

Pour les vitesses de refroidissement les plus extrêmes, certains fours sous vide spécialisés sont équipés pour la trempe à l'huile. Il s'agit d'une méthode de trempe interne où les pièces sont immergées dans un bain d'huile froide.

Ce processus est utilisé pour réaliser des transformations métallurgiques spécifiques, telles que l'affinage de la structure granulaire dans les superalliages à base de nickel. En raison du risque de contamination et de la complexité d'intégrer un bain liquide dans un système sous vide, il est moins courant que la trempe au gaz, mais essentiel pour certains alliages haute performance.

Comprendre les compromis

Le choix d'un système de refroidissement implique d'équilibrer les exigences métallurgiques avec la complexité opérationnelle et le coût.

Vitesse vs contrôle

La trempe interne (gaz ou huile) est significativement plus rapide et est classée comme une "trempe" car elle est suffisamment rapide pour provoquer des transformations de phase dans l'acier et d'autres alliages.

Le refroidissement externe est intrinsèquement plus lent. Cependant, sa vitesse plus lente offre un degré de contrôle plus élevé, ce qui est essentiel pour prévenir le choc thermique et assurer la stabilité dimensionnelle des pièces sensibles.

Impact métallurgique

Le taux de refroidissement détermine directement la microstructure finale du matériau. Une trempe rapide, comme la HPGQ, est nécessaire pour obtenir une structure martensitique entièrement durcie dans les aciers à outils.

Inversement, un refroidissement lent et contrôlé est nécessaire pour le recuit, qui adoucit le matériau et soulage les contraintes internes. Un mauvais taux de refroidissement peut soit ne pas atteindre les propriétés souhaitées, soit ruiner le composant.

Complexité et coût du système

Les systèmes de refroidissement externes sont mécaniquement simples, fiables et économiques.

Les systèmes HPGQ internes sont beaucoup plus complexes. Ils nécessitent une enceinte sous pression, un moteur et un ventilateur puissants (et souvent qualifiés pour le vide), un grand échangeur de chaleur interne et des commandes sophistiquées de manipulation des gaz. Cela ajoute un coût et une complexité de maintenance significatifs au four.

Choisir la bonne stratégie de refroidissement

La méthode de refroidissement optimale est entièrement dictée par le matériau traité et les propriétés finales que vous devez obtenir.

- Si votre objectif principal est d'atteindre une dureté maximale dans les aciers à outils ou de matrices : La trempe au gaz haute pression (HPGQ) est essentielle pour sa capacité de refroidissement rapide et uniforme.

- Si votre objectif principal est le soulagement des contraintes de composants sensibles ou complexes : Un refroidissement lent et contrôlé à l'aide de chemises externes ou un remplissage de gaz inerte à basse pression est l'approche correcte pour assurer la stabilité.

- Si votre objectif principal est d'affiner la structure granulaire dans les alliages spéciaux : La trempe rapide à l'huile fournit les vitesses de refroidissement extrêmes nécessaires à ces transformations métallurgiques spécifiques.

- Si votre objectif principal est le traitement thermique à usage général avec des taux de refroidissement non critiques : Des systèmes de refroidissement à air ou à eau externes plus simples et plus économiques sont parfaitement suffisants.

En fin de compte, comprendre ces méthodes vous permet de ne plus simplement refroidir des pièces, mais de concevoir avec précision leurs propriétés matérielles finales.

Tableau récapitulatif :

| Méthode de refroidissement | Mécanisme principal | Applications typiques | Avantages clés |

|---|---|---|---|

| Refroidissement externe | Élimination indirecte de la chaleur par circulation d'air/eau | Recuit, soulagement des contraintes | Refroidissement lent et contrôlé ; prévient le choc thermique |

| Trempe interne au gaz | Extraction directe de la chaleur avec du gaz inerte pressurisé | Durcissement des aciers à outils, refroidissement rapide | Refroidissement rapide et uniforme ; atteint une dureté élevée |

| Trempe liquide | Immersion dans un bain d'huile | Affinage des grains dans les superalliages | Vitesses de refroidissement extrêmes pour des transformations spécifiques |

Prêt à améliorer les processus de traitement thermique de votre laboratoire avec des solutions de refroidissement sur mesure ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, offrant des résultats métallurgiques optimisés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement