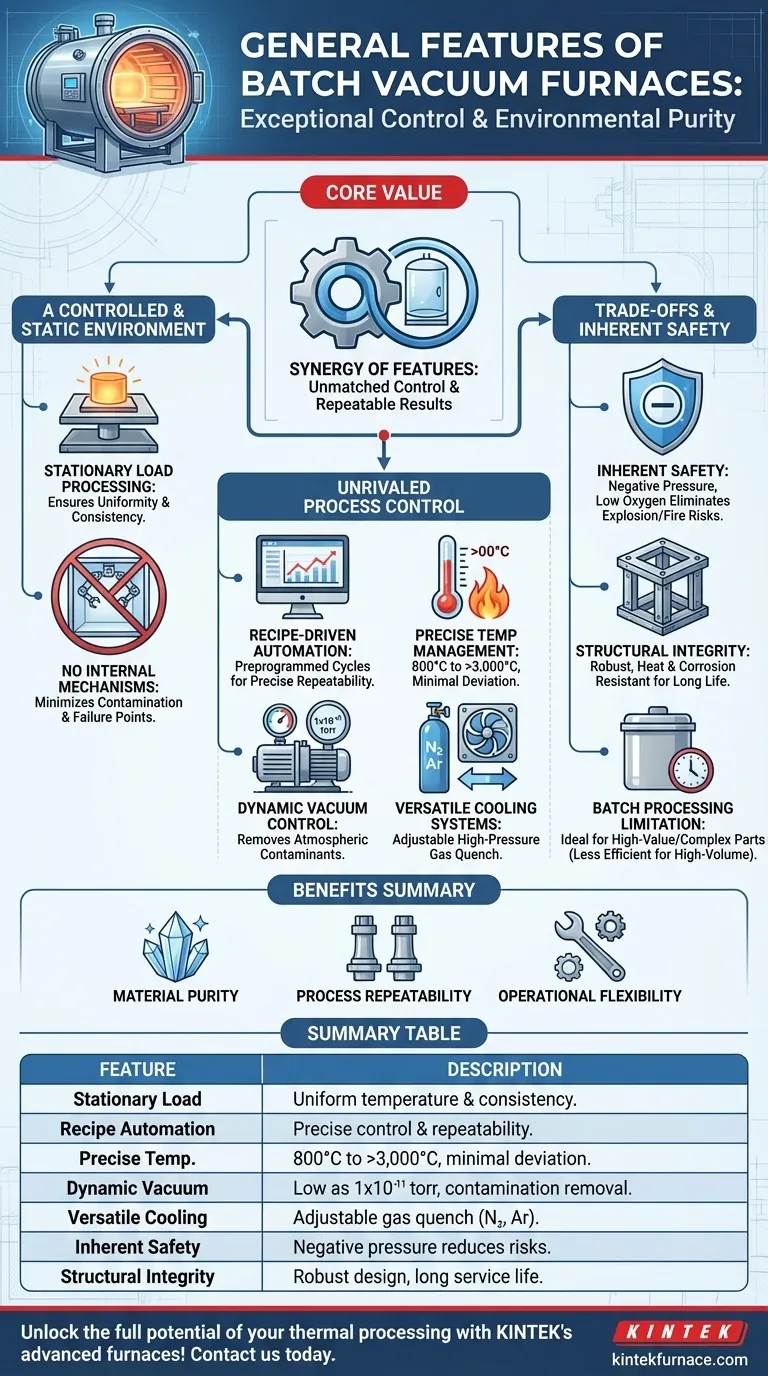

Au cœur de leur conception, les fours sous vide discontinus se définissent par un contrôle exceptionnel des processus et une pureté environnementale. Ils y parviennent grâce à plusieurs caractéristiques clés : une charge de travail stationnaire, une automatisation basée sur des recettes pour un contrôle précis des niveaux de température et de vide, des systèmes de refroidissement gazeux polyvalents et une conception qui minimise la contamination.

La caractéristique déterminante d'un four sous vide discontinu n'est pas un composant unique, mais la synergie de ses caractéristiques. Cette combinaison offre un niveau de contrôle inégalé sur l'ensemble du cycle de traitement thermique, ce qui est la raison fondamentale pour laquelle ils sont essentiels à la production de résultats de haute qualité et reproductibles.

Le Fondement : Un Environnement Contrôlé et Statique

La conception physique d'un four discontinu est délibérément simple pour maximiser le contrôle et la fiabilité. Elle est centrée sur le traitement d'une charge distincte à la fois dans une chambre scellée et stationnaire.

Traitement de Charge Stationnaire

Une caractéristique essentielle est que la charge de travail reste stationnaire tout au long du cycle de chauffage et de refroidissement. Les pièces sont chargées dans le four, le cycle s'exécute, et elles ne sont pas déplacées à nouveau avant d'être déchargées.

Cette approche statique est fondamentale pour assurer l'uniformité de la température et la cohérence du processus sur l'ensemble de la charge.

Élimination des Mécanismes Internes

Par conception, ces fours n'ont aucun mécanisme de transfert de charge fonctionnant dans la zone chaude. Cette simplicité réduit le nombre de points de défaillance potentiels et, surtout, élimine une source majeure de contamination (par exemple, lubrifiants, particules d'usure) à l'intérieur de la chambre de traitement.

Contrôle et Flexibilité de Processus Inégalés

La valeur principale d'un four sous vide discontinu provient de sa capacité à être programmé et contrôlé avec une précision incroyable. Cela permet des processus thermiques hautement personnalisés et reproductibles.

Automatisation Basée sur des Recettes

Chaque charge peut être exécutée avec une recette unique, préprogrammée. Ce processus contrôlé par ordinateur dicte chaque variable — des taux de chauffage aux niveaux de vide et aux paramètres de refroidissement — garantissant que le même processus exact est exécuté à chaque fois pour une pièce donnée.

Gestion Précise de la Température

Le contrôle de la température est exceptionnellement précis, souvent géré par des thermocouples placés sur le four ou sur la charge elle-même. Ces systèmes peuvent atteindre des températures uniformes allant de 800°C à plus de 3 000°C (1 500–5 400°F) avec une déviation minimale.

Cela permet des profils de chauffage, de maintien et de refroidissement multi-étapes adaptés aux exigences métallurgiques spécifiques du matériau traité.

Contrôle Dynamique du Vide et de l'Atmosphère

Le four peut atteindre et maintenir des niveaux de vide spécifiques, parfois aussi bas que 1x10⁻¹¹ torr. Cet environnement sous vide peut être programmé pour changer à différentes étapes du cycle.

Ce contrôle élimine les contaminants atmosphériques et permet l'élimination des sous-produits (dégazage) du matériau lui-même lorsqu'il est chauffé.

Systèmes de Refroidissement Polyvalents

Après le cycle de chauffage, les pièces sont généralement refroidies rapidement à l'aide d'une trempe par gaz haute pression. Le type de gaz (par exemple, azote, argon) et sa pression peuvent être variés en fonction de la recette. Cela permet un contrôle précis des vitesses de refroidissement, ce qui est essentiel pour obtenir la dureté et la microstructure souhaitées du matériau.

Comprendre les Compromis et la Sécurité Intrinsèque

Bien qu'incroyablement puissants, il est important de comprendre les avantages inhérents et le contexte opérationnel de leur conception.

Sécurité Intrinsèque par Conception

Les fours sous vide fonctionnent à pression négative, ce qui élimine intrinsèquement le risque d'explosion qui peut être associé aux récipients sous pression positive.

De plus, la teneur extrêmement faible en oxygène à l'intérieur de la chambre minimise le risque d'incendie ou d'oxydation indésirable de la pièce, les rendant significativement plus sûrs que de nombreux fours à atmosphère conventionnels.

Intégrité Structurelle et Longévité

Ces fours sont conçus pour les environnements industriels exigeants. Ils présentent généralement une construction robuste avec une excellente résistance à la chaleur et à la corrosion, ce qui conduit à une longue durée de vie et à des performances stables et fiables.

La Limitation du Traitement par Lots

Le compromis le plus significatif est impliqué dans le nom : traitement "par lots". Contrairement aux fours continus où les pièces se déplacent à travers différentes zones, un four discontinu complète un cycle entier sur une charge avant que le suivant ne puisse commencer. Cela le rend idéal pour les pièces de grande valeur ou complexes, mais potentiellement moins efficace pour une production très volumineuse et uniforme.

Comment cela s'applique à votre application

Les caractéristiques d'un four sous vide discontinu se traduisent directement en objectifs de fabrication spécifiques.

- Si votre objectif principal est la pureté et la qualité ultimes du matériau : Le contrôle précis des niveaux de vide est votre principal avantage, permettant le dégazage et la prévention de la contamination.

- Si votre objectif principal est la répétabilité du processus pour les composants critiques : L'automatisation basée sur des recettes et contrôlée par ordinateur garantit que chaque pièce reçoit exactement le même traitement thermique, cycle après cycle.

- Si votre objectif principal est la flexibilité opérationnelle pour diverses pièces : La capacité de programmer des recettes uniques pour différentes géométries de pièces, matériaux et résultats requis fait du four un atout très polyvalent.

En fin de compte, ces caractéristiques se combinent pour faire du four sous vide discontinu un outil indispensable et très fiable pour atteindre les normes les plus élevées dans la fabrication de matériaux modernes.

Tableau Récapitulatif :

| Caractéristique | Description |

|---|---|

| Traitement de Charge Stationnaire | La charge de travail reste statique pour une température et une cohérence uniformes. |

| Automatisation Basée sur des Recettes | Des cycles préprogrammés assurent un contrôle précis et une répétabilité. |

| Gestion Précise de la Température | Chauffage contrôlé par thermocouple de 800°C à 3 000°C avec une déviation minimale. |

| Contrôle Dynamique du Vide | Atteint des niveaux de vide aussi bas que 1x10⁻¹¹ torr pour l'élimination de la contamination. |

| Systèmes de Refroidissement Polyvalents | Trempe par gaz réglable (par exemple, Azote, Argon) pour des vitesses de refroidissement contrôlées. |

| Sécurité Intrinsèque | Le fonctionnement à pression négative réduit les risques d'explosion et d'incendie. |

| Intégrité Structurelle | Conception robuste avec résistance à la chaleur et à la corrosion pour une longue durée de vie. |

| Limitation du Traitement par Lots | Idéal pour les pièces de grande valeur mais moins efficace pour la production à grand volume. |

Libérez tout le potentiel de votre traitement thermique avec les fours sous vide discontinus avancés de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons aux divers laboratoires des solutions sur mesure, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour un contrôle de processus, une répétabilité et une sécurité supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer la qualité et l'efficacité de vos matériaux !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel est le processus de traitement thermique sous vide ? Obtenez des propriétés métallurgiques supérieures

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique en four sous vide ? Atteignez des propriétés métallurgiques supérieures

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase