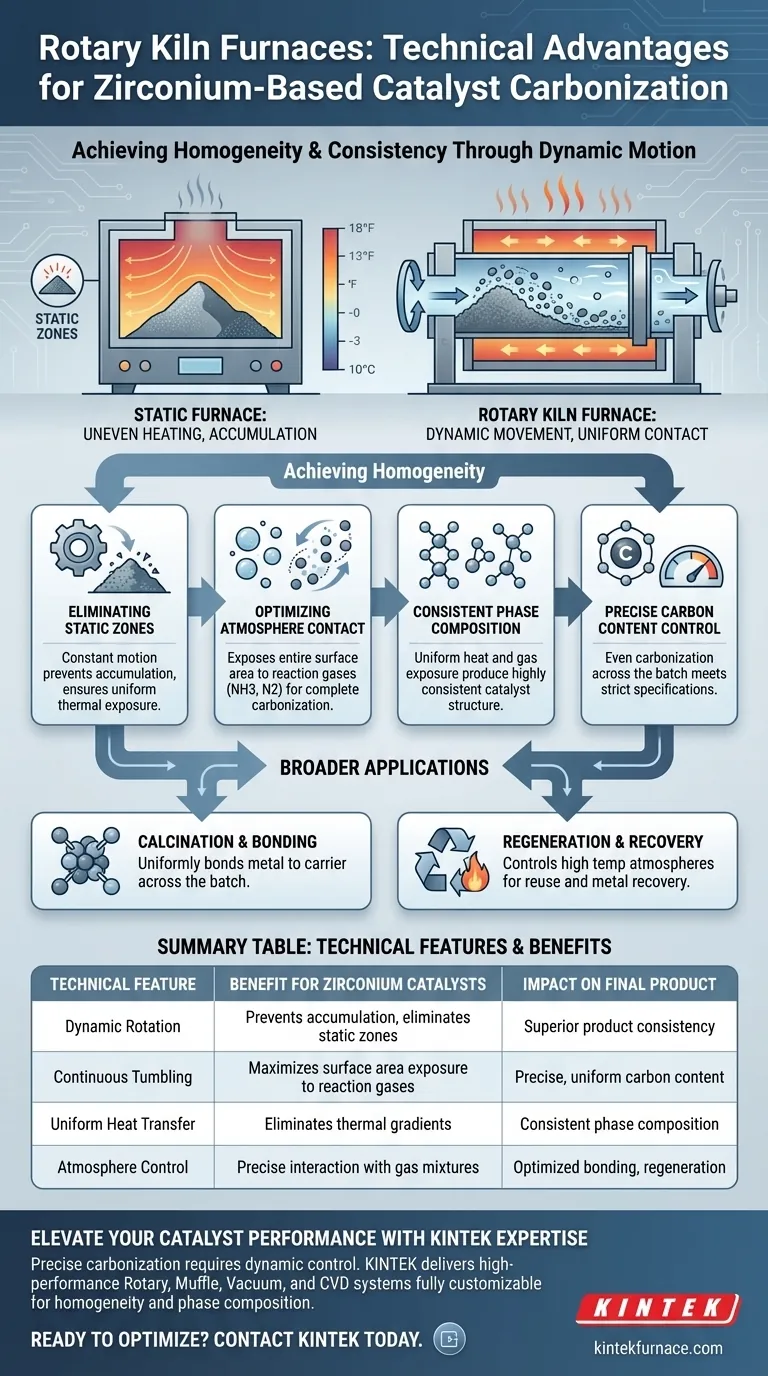

Le principal avantage technique de l'utilisation d'un four rotatif de laboratoire pour les catalyseurs à base de zirconium est le mouvement dynamique de la charge pendant le traitement. En utilisant un tube de four rotatif, l'équipement garantit que la poudre précurseur maintient un contact continu et uniforme avec les atmosphères de réaction, telles que les mélanges de gaz ammoniac et azote. Ce mouvement mécanique empêche le chauffage inégal et l'accumulation de poudre typiques des fours statiques, ce qui se traduit directement par une qualité de produit supérieure.

Le mouvement d'un four rotatif résout le défi critique des zones statiques dans le traitement thermique. En garantissant que chaque particule reçoit une exposition identique à la chaleur et au gaz, il garantit des produits catalytiques avec une composition de phase très uniforme et une teneur en carbone précise.

Obtenir l'homogénéité dans la carbonisation

Élimination des zones statiques

Dans les fours statiques traditionnels, les poudres précurseurs s'accumulent souvent en tas. Cela crée des gradients thermiques où la couche extérieure chauffe plus rapidement que le noyau.

Un four rotatif élimine ce problème en maintenant le tube du four en mouvement constant. Cela empêche l'accumulation de poudre et garantit que chaque grain du précurseur de zirconium est soumis aux mêmes conditions thermiques.

Optimisation du contact avec l'atmosphère

Le processus de carbonisation repose fortement sur l'interaction entre la poudre solide et la phase gazeuse.

La rotation du four fait culbuter continuellement la poudre, exposant toute la surface des particules à l'atmosphère de réaction. Cela garantit une réaction complète avec des gaz tels que l'ammoniac et l'azote, plutôt qu'un traitement superficiel.

Composition de phase cohérente

Un chauffage inégal entraîne souvent un produit final avec des structures chimiques variées, ce qui peut dégrader les performances catalytiques.

Étant donné que le four rotatif fournit une exposition uniforme à la chaleur et au gaz, il produit un catalyseur avec une composition de phase très cohérente. Cette homogénéité est essentielle pour des performances fiables dans les applications chimiques en aval.

Contrôle précis de la teneur en carbone

L'uniformité du processus permet un contrôle plus strict de la teneur finale en carbone du catalyseur.

En empêchant les points chauds et les zones mortes, le four garantit que la carbonisation se produit uniformément dans tout le lot. Il en résulte un produit qui répond à des spécifications strictes pour l'intégration du carbone.

Applications plus larges dans le traitement des catalyseurs

Calcination et liaison

Au-delà de la carbonisation, les fours rotatifs sont l'équipement privilégié pour le processus de calcination.

Ce traitement thermique est essentiel pour la liaison mécanique et chimique du métal catalytique à son support choisi. Le mouvement rotatif garantit que cette liaison se forme uniformément sur l'ensemble du lot.

Régénération et récupération

L'utilité d'un four rotatif s'étend à la gestion des catalyseurs usés.

En raison de leur capacité à maintenir des atmosphères contrôlées à des températures élevées, ces fours sont efficaces pour régénérer les catalyseurs en vue de leur réutilisation. Ils facilitent également la récupération de métaux précieux à partir de matériaux usés, améliorant ainsi la durabilité du cycle de production.

Faire le bon choix pour votre objectif

La sélection du four approprié dépend des exigences spécifiques de votre ligne de production de catalyseurs.

- Si votre objectif principal est de maximiser la cohérence du produit : Privilégiez le four rotatif pour garantir une composition de phase uniforme et une teneur en carbone précise grâce au mouvement constant de la poudre.

- Si votre objectif principal est la gestion du cycle de vie : Exploitez les capacités de contrôle de la température et de l'atmosphère du four pour régénérer les catalyseurs usés ou récupérer des métaux.

Le four rotatif transforme la nature variable du traitement par lots en une opération contrôlée et uniforme, garantissant que vos catalyseurs à base de zirconium fonctionnent de manière fiable.

Tableau récapitulatif :

| Caractéristique technique | Avantage pour les catalyseurs au zirconium | Impact sur le produit final |

|---|---|---|

| Rotation dynamique | Empêche l'accumulation de poudre et élimine les zones statiques | Assure une qualité de produit supérieure |

| Culbutage continu | Maximise l'exposition de la surface aux gaz de réaction | Permet d'obtenir une teneur en carbone précise et uniforme |

| Transfert de chaleur uniforme | Élimine les gradients thermiques dans le lot | Garantit une composition de phase cohérente |

| Contrôle de l'atmosphère | Interaction précise avec les mélanges gazeux NH3 et N2 | Liaison chimique et régénération optimisées |

Améliorez les performances de vos catalyseurs avec l'expertise KINTEK

La carbonisation précise nécessite plus que de la simple chaleur ; elle nécessite le contrôle dynamique que seul un système rotatif spécialisé peut fournir. KINTEK propose des systèmes rotatifs, à muffe, sous vide et CVD haute performance conçus pour répondre aux exigences rigoureuses de la recherche en laboratoire et de la mise à l'échelle industrielle.

Soutenus par une R&D experte et une fabrication de précision, nos fours haute température sont entièrement personnalisables pour garantir que vos catalyseurs à base de zirconium atteignent une homogénéité et une composition de phase parfaites.

Prêt à optimiser votre processus de carbonisation ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés avec notre équipe d'ingénieurs.

Guide Visuel

Références

- A. Ueno, Takashi Nakagawa. Synthesis and characterization of zirconium oxide-based catalysts for the oxygen reduction reaction via the heat treatment of zirconium polyacrylate in an ammonia atmosphere. DOI: 10.1007/s10853-025-10620-3

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quels sont les avantages d'utiliser un four rotatif par rapport à d'autres types de fours ? Atteindre une uniformité et une efficacité supérieures

- Pourquoi un contrôle précis de la température est-il essentiel pour étudier la cinétique de réduction dans les fours de réduction en suspension ?

- Quelles sont les gammes de tailles des tubes de travail dans les fours tubulaires rotatifs ? Optimisez l'efficacité de vos processus industriels

- Quels types d'atmosphères de processus les fours tubulaires rotatifs peuvent-ils gérer ? Découvrez le contrôle polyvalent des gaz pour votre laboratoire

- Qu'est-ce qu'un four rotatif et quelle est sa forme de base ? Découvrez sa conception cylindrique pour un traitement thermique efficace

- Quelles applications environnementales utilisent les fours rotatifs ? Transformer les déchets en valeur avec précision

- Quels facteurs affectent la durée de vie du revêtement réfractaire dans les fours rotatifs ? Maximiser la durabilité et l'efficacité

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels