À la base, les fours tubulaires rotatifs sont conçus pour le contrôle de l'atmosphère, capables de gérer une large gamme d'environnements. Ils peuvent fonctionner avec de l'air ambiant simple, des gaz inertes comme l'azote et l'argon, et même des gaz hautement réactifs, inflammables ou toxiques tels que l'hydrogène, le méthane, l'éthylène, le monoxyde de carbone et le chlore. La capacité du four à gérer ces atmosphères de manière sûre et efficace dépend directement de la qualité de ses systèmes d'étanchéité et de son architecture de contrôle des gaz.

La polyvalence d'un four tubulaire rotatif ne concerne pas seulement la chaleur ; elle concerne sa capacité à créer et à maintenir un environnement chimique spécifique. Comprendre votre objectif de processus – qu'il s'agisse d'un simple séchage, de la prévention de l'oxydation ou de la conduite d'une réaction chimique – est la clé pour choisir l'atmosphère correcte.

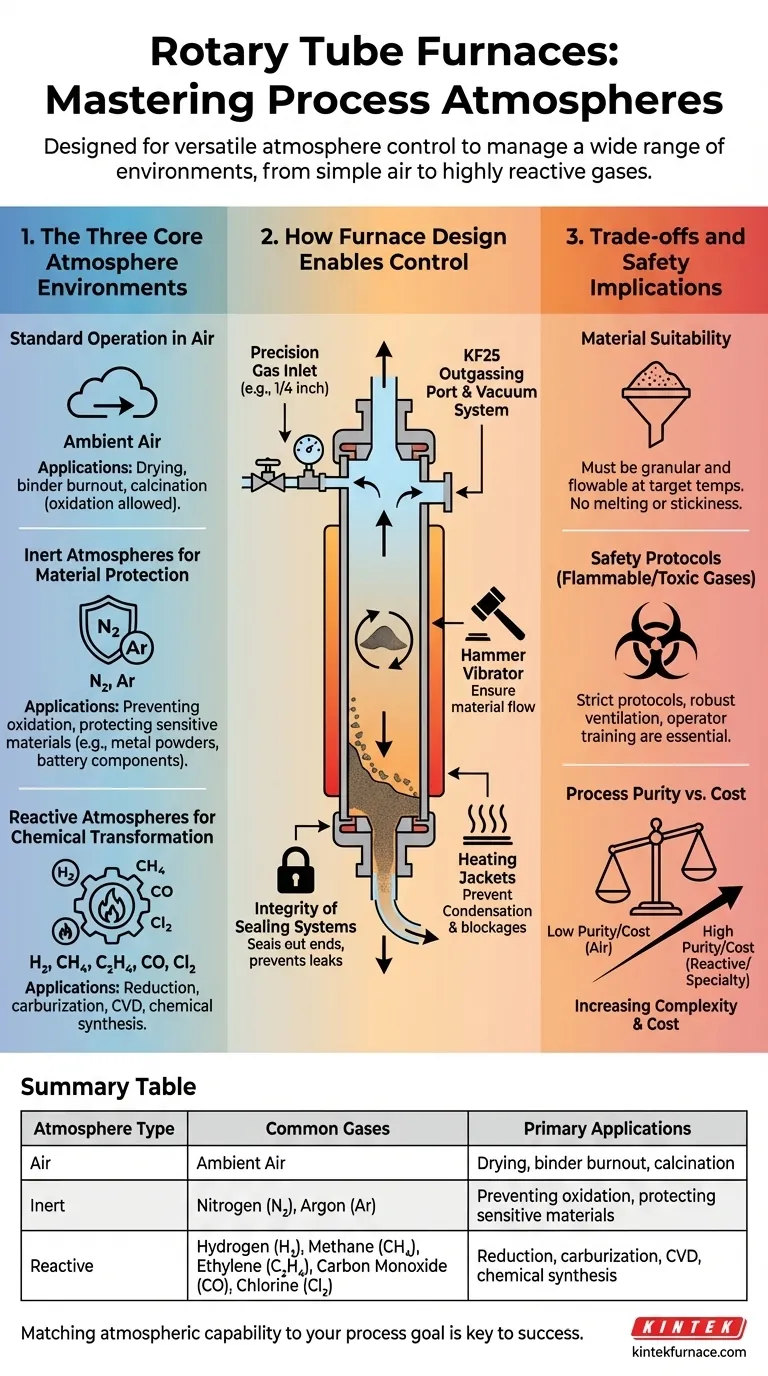

Les trois principaux environnements atmosphériques

La fonction principale d'un four tubulaire rotatif est de fournir un environnement contrôlé pour le traitement thermique. Cet environnement est défini par le gaz, ou "atmosphère", à l'intérieur du tube. Ces atmosphères se répartissent en trois catégories principales en fonction de leur objectif.

Fonctionnement standard à l'air

L'atmosphère la plus simple et la plus courante est l'air ambiant. Ceci est adapté aux processus tels que le séchage, l'élimination des liants ou la calcination où l'oxydation n'est pas un problème ou fait partie de la réaction souhaitée. Le fonctionnement à l'air est la méthode la plus simple et la plus rentable.

Atmosphères inertes pour la protection des matériaux

Pour éviter l'oxydation et d'autres réactions indésirables, une atmosphère inerte est utilisée. Des gaz comme l'azote (N2) et l'argon (Ar) sont pompés dans le four pour déplacer l'oxygène et les autres composants atmosphériques réactifs. Ceci est essentiel pour le traitement de matériaux sensibles comme certaines poudres métalliques ou des composants de batteries avancés où la pureté est primordiale.

Atmosphères réactives pour la transformation chimique

Pour les processus qui nécessitent un changement chimique spécifique, une atmosphère réactive est nécessaire. Ces gaz participent activement à la réaction avec le matériau.

- L'hydrogène (H2) est souvent utilisé pour les réactions de réduction.

- Le méthane (CH4) ou l'éthylène (C2H4) peuvent être utilisés pour la cémentation ou certains processus de dépôt chimique en phase vapeur (CVD).

- Le monoxyde de carbone (CO) ou le chlore (Cl2) peuvent être utilisés pour d'autres applications de synthèse chimique très spécifiques.

Comment la conception du four permet le contrôle de l'atmosphère

La capacité à manipuler ces gaz divers et souvent dangereux n'est pas inhérente à tous les fours rotatifs. Elle dépend entièrement de caractéristiques techniques spécifiques conçues pour le confinement et la précision.

Le rôle essentiel des systèmes d'étanchéité

L'efficacité de toute atmosphère contrôlée repose sur l'intégrité des joints du four. Des conceptions de joints supérieures sont essentielles pour empêcher le gaz de processus de s'échapper et, tout aussi important, pour empêcher l'air ambiant de s'infiltrer. Il s'agit d'une exigence de sécurité non négociable lors de l'utilisation de gaz inflammables ou toxiques et d'une caractéristique critique pour le processus afin de maintenir la pureté d'une atmosphère inerte.

Manipulation et contrôle précis des gaz

Les fours de qualité professionnelle comprennent des systèmes sophistiqués de manipulation des gaz. Ceux-ci comportent souvent des ports dédiés comme une entrée de 1/4 pouce pour le gaz inerte et un port de dégazage KF25 pour une purge sous vide et un échange de gaz efficaces. Ces systèmes permettent un contrôle précis des débits, de la pression et l'élimination complète des contaminants atmosphériques avant le début du processus.

Fonctionnalités optionnelles pour les processus complexes

Les applications spécialisées peuvent nécessiter des fonctionnalités supplémentaires. Un vibrateur à marteau peut être intégré pour garantir que les matériaux à haute viscosité ou collants continuent de s'écouler correctement. Pour les processus impliquant des matériaux organiques ou des goudrons, des chemises chauffantes autour des lignes d'échappement empêchent la condensation et les blocages, assurant un chemin de sortie de gaz fluide et sûr.

Comprendre les compromis et les implications en matière de sécurité

Bien qu'incroyablement polyvalent, le choix de la bonne atmosphère implique un équilibre entre la capacité, la sécurité et la compatibilité des matériaux.

L'adéquation des matériaux est primordiale

Le système de contrôle d'atmosphère le plus avancé ne peut pas corriger un mauvais choix de matériau. Le matériau traité doit rester granulaire et fluide aux températures cibles. Les matériaux qui s'agglomèrent, fondent ou deviennent collants ne conviennent pas aux fours tubulaires rotatifs, car ils perturberaient le flux continu et le chauffage uniforme.

Protocoles de sécurité pour les gaz inflammables et toxiques

L'utilisation d'atmosphères réactives modifie fondamentalement le risque opérationnel. La manipulation de gaz comme l'hydrogène ou le chlore nécessite des protocoles de sécurité stricts et bien documentés, une ventilation robuste des installations et une formation complète des opérateurs. Le four lui-même doit être homologué pour une utilisation avec de tels matériaux.

Pureté du processus vs coût

Il existe une corrélation directe entre la complexité de l'atmosphère et le coût d'opération. L'exécution d'un processus à l'air est peu coûteuse. La purge avec de l'azote ou de l'argon de haute pureté ajoute des coûts et de la complexité. L'utilisation de gaz spéciaux réactifs hautement purs est le mode de fonctionnement le plus exigeant et le plus coûteux.

Faire le bon choix pour votre processus

Votre choix d'atmosphère doit être dicté par le résultat souhaité de votre processus de traitement thermique.

- Si votre objectif principal est le séchage ou la simple calcination : Le fonctionnement à l'air ambiant est souvent suffisant et l'approche la plus rentable.

- Si votre objectif principal est de prévenir l'oxydation et d'assurer la pureté du matériau : L'utilisation d'une atmosphère inerte comme l'azote ou l'argon est le bon choix.

- Si votre objectif principal est d'induire une réaction chimique spécifique : Une atmosphère gazeuse réactive est nécessaire, mais cela exige un four avec une étanchéité avancée, une manipulation des gaz et une ingénierie de sécurité appropriée.

En fin de compte, vous choisissez un outil pour réaliser une transformation matérielle spécifique, et l'adéquation de la capacité atmosphérique du four à cet objectif est la base d'un processus réussi.

Tableau récapitulatif :

| Type d'atmosphère | Gaz courants | Applications principales |

|---|---|---|

| Air | Air ambiant | Séchage, élimination des liants, calcination |

| Inerte | Azote (N2), Argon (Ar) | Prévention de l'oxydation, protection des matériaux sensibles |

| Réactive | Hydrogène (H2), Méthane (CH4), Éthylène (C2H4), Monoxyde de carbone (CO), Chlore (Cl2) | Réduction, cémentation, CVD, synthèse chimique |

Libérez tout le potentiel de vos processus de laboratoire avec les solutions avancées de fours haute température de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des fours tubulaires rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD fiables. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous ayez besoin d'un contrôle précis de l'atmosphère pour les gaz inertes ou réactifs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité et votre sécurité !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie