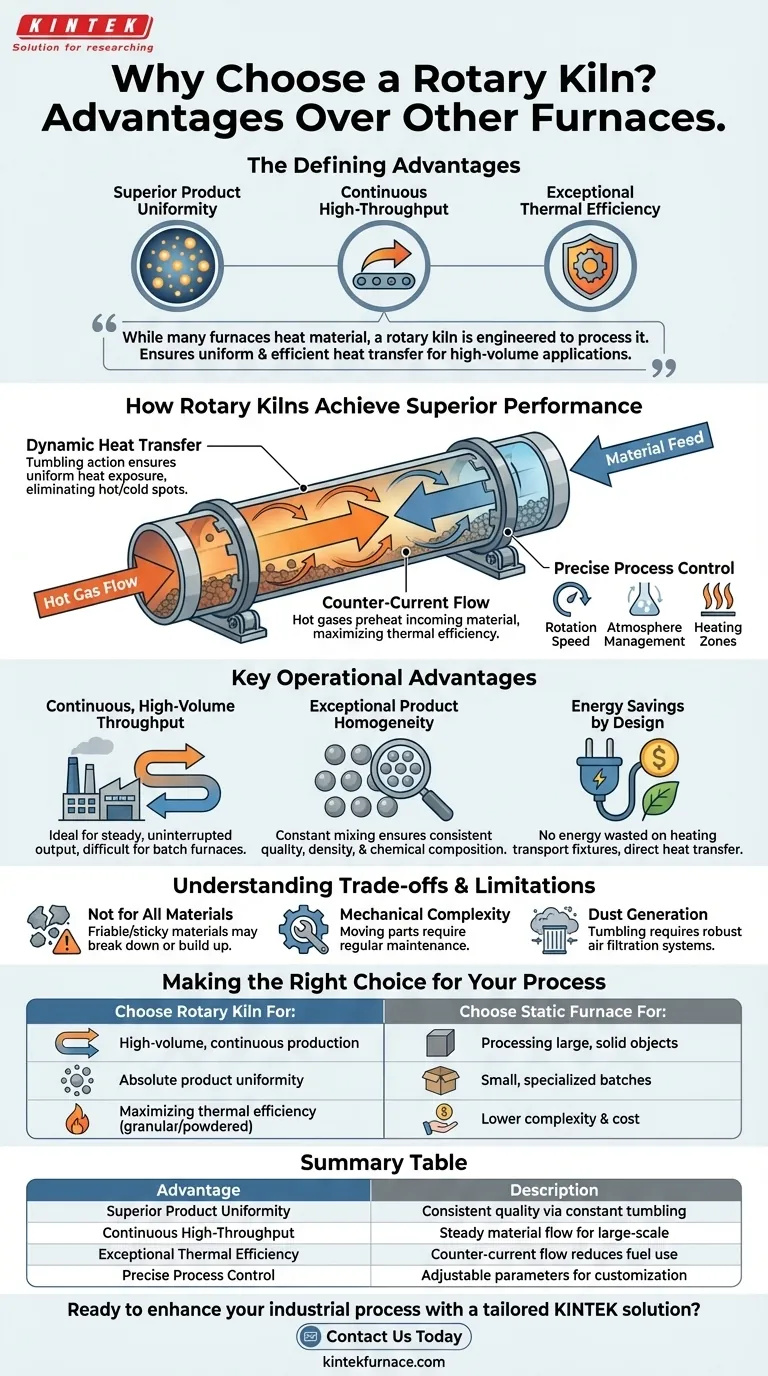

Les avantages déterminants d'un four rotatif sont sa capacité à obtenir une uniformité supérieure du produit, à fonctionner en continu pour une production à haut débit, et à maintenir une efficacité thermique exceptionnelle. En faisant constamment culbuter le matériau, un four rotatif assure que chaque particule est uniformément exposée à la chaleur, éliminant les incohérences et les pertes d'énergie courantes dans les conceptions de fours statiques.

Alors que de nombreux fours chauffent des matériaux, un four rotatif est conçu pour les traiter. Son avantage principal n'est pas seulement d'atteindre une température cible, mais d'assurer que chaque partie du matériau atteint cette température uniformément et efficacement, ce qui en fait le choix supérieur pour les applications à grand volume et critiques en termes de qualité.

Comment les fours rotatifs atteignent des performances supérieures

Les avantages d'un four rotatif découlent directement de sa conception mécanique unique : un cylindre rotatif et incliné. Cette approche dynamique du chauffage modifie fondamentalement la manière dont l'énergie est transférée au matériau traité.

Le principe du transfert de chaleur dynamique

La rotation du four est la clé de son efficacité. Contrairement à un four statique où le matériau reste immobile, un four rotatif soulève et fait constamment culbuter la charge de traitement.

Cette action assure une exposition uniforme à la chaleur, éliminant les points chauds et froids qui peuvent affecter les fours discontinus. Chaque particule est continuellement ramenée à la surface, où elle peut absorber directement la chaleur radiante des parois du four et des gaz chauds.

Flux à contre-courant et efficacité thermique

La plupart des fours rotatifs fonctionnent selon le principe du flux à contre-courant. Le matériau est introduit dans l'extrémité supérieure du cylindre incliné et descend, tandis que le gaz chaud provenant d'un brûleur situé à l'extrémité inférieure monte.

Cette conception est incroyablement efficace. Les gaz chauds préchauffent le matériau entrant en se déplaçant vers l'échappement, transférant ainsi de l'énergie qui serait autrement gaspillée. Cela réduit considérablement le carburant nécessaire pour amener le matériau à sa température de traitement finale.

Contrôle précis du processus

Les fours rotatifs modernes offrent un degré élevé de contrôle sur l'environnement de traitement. Les paramètres clés peuvent être gérés avec précision pour s'adapter à un processus spécifique.

Cela inclut l'ajustement de la vitesse de rotation pour contrôler le temps de séjour du matériau dans le four, la gestion de l'atmosphère à l'intérieur du four (par exemple, oxydante ou inerte), et la mise en œuvre de multiples zones de chauffage pour créer un profil de température spécifique le long de la longueur du four.

Avantages opérationnels clés

Les principes physiques se traduisent par des avantages opérationnels clairs, en particulier pour les applications à l'échelle industrielle.

Débit continu et élevé

Un four rotatif est conçu pour un flux continu de matériaux. La matière première peut être alimentée en permanence à une extrémité tandis que le produit fini est déchargé de l'autre.

Cela le rend idéal pour les processus industriels à grande échelle qui nécessitent un rendement constant et ininterrompu, une capacité que les fours de type discontinu ne peuvent pas égaler sans une complexité et une manipulation des matériaux importantes.

Homogénéité exceptionnelle du produit

L'action de mélange constante garantit un produit final extrêmement homogène. Toutes les particules subissent le même traitement thermique, ce qui se traduit par une qualité, une densité et une composition chimique constantes.

Ceci est particulièrement critique lors du traitement de poudres, de granulés ou de boues, où l'obtention d'un résultat uniforme dans un four statique est presque impossible.

Économies d'énergie de par la conception

Au-delà de l'efficacité du flux à contre-courant, la conception du four rotatif réduit les pertes d'énergie d'autres manières. Par exemple, contrairement à un four à navette ou à sole mobile, il n'est pas nécessaire de gaspiller de l'énergie à chauffer des chariots lourds ou d'autres dispositifs de transport avec le produit. La chaleur est concentrée directement sur le matériau lui-même.

Comprendre les compromis et les limites

Aucune technologie n'est parfaite pour tous les scénarios. Les atouts d'un four rotatif définissent également ses limites.

Ne convient pas à tous les matériaux

L'action de culbutage peut être préjudiciable à certains matériaux. Les produits friables ou délicats peuvent se désintégrer, tandis que les matériaux collants ou à faible point de fusion peuvent s'agglomérer et s'accumuler sur les parois du four, perturbant le flux.

Complexité mécanique et entretien

Le système de rotation — incluant le moteur d'entraînement, les engrenages, les roues de support et les joints — introduit une complexité mécanique. Ces pièces mobiles nécessitent un entretien régulier et sont des points de défaillance potentiels absents des fours statiques plus simples.

Génération et contrôle de la poussière

Le même culbutage qui assure l'uniformité peut également générer une quantité importante de poussière. Cela nécessite des systèmes robustes de filtration de l'air et de collecte des poussières pour contrôler les émissions et, dans certains cas, pour éviter la perte de produit précieux.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de four dépend entièrement de votre objectif principal. Un four rotatif est un outil spécialisé qui excelle dans des applications spécifiques.

- Si votre objectif principal est une production continue à grand volume : Un four rotatif est le choix définitif pour sa capacité à gérer un flux constant de matériaux.

- Si votre objectif principal est une uniformité absolue du produit : L'action de mélange unique d'un four rotatif assure un niveau d'homogénéité que les fours statiques ne peuvent pas atteindre.

- Si votre objectif principal est de maximiser l'efficacité thermique : L'échange de chaleur à contre-courant inhérent à la conception du four rotatif en fait l'une des options les plus écoénergétiques disponibles.

- Si votre objectif principal est le traitement de grands objets solides ou de petits lots spécialisés : Un four statique de type caisson ou navette, plus simple et moins coûteux, est probablement une solution plus pratique.

En fin de compte, choisir un four rotatif, c'est choisir de privilégier la constance du traitement, l'efficacité thermique et un débit élevé pour les matériaux granulaires ou pulvérulents.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Uniformité supérieure du produit | Le culbutage constant assure une exposition uniforme à la chaleur pour une qualité constante. |

| Débit continu élevé | Permet un flux constant de matériaux, idéal pour la production à grande échelle. |

| Efficacité thermique exceptionnelle | La conception à flux à contre-courant réduit le gaspillage d'énergie et la consommation de carburant. |

| Contrôle précis du processus | Vitesse de rotation, atmosphère et zones de chauffage réglables pour la personnalisation. |

Prêt à améliorer votre processus industriel avec une solution de four rotatif sur mesure ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours rotatifs, les fours à moufle, tubulaires, à vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Que vous vous concentriez sur un rendement élevé, l'homogénéité du produit ou les économies d'énergie, nos experts peuvent vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus avec nos technologies de fours fiables et efficaces !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Pourquoi un réacteur rotatif de qualité industrielle est-il nécessaire dans le processus de pyrolyse des boues d'hydrocarbures ? Maximiser le rendement et l'efficacité

- Comment fonctionnent les réacteurs à kiln rotatif pour la pyrolyse ? Débloquez une conversion déchets-valeur efficace

- Quel est le principe de fonctionnement d'un réacteur à four rotatif de pyrolyse ? Conversion efficace des déchets en énergie

- Comment un four rotatif se compare-t-il à un four à lit fixe pour la poudre ? Optimiser l'uniformité dans la production à grande échelle

- Quels sont les principaux composants et paramètres d'un four rotatif ? Optimisez votre traitement à haute température