La durée de vie d'un revêtement réfractaire dans un four rotatif est déterminée par une interaction directe et souvent brutale entre vos pratiques opérationnelles et votre choix de matériau. Les principaux facteurs qui dictent cette durée de vie sont la température de fonctionnement, l'agression chimique due aux différents alliages et scories, la contrainte physique due aux cycles de chauffage et de refroidissement, et les propriétés inhérentes du matériau réfractaire lui-même.

Votre revêtement réfractaire ne tombe pas en panne à cause d'une seule cause. Au contraire, sa durée de vie est le reflet direct de la façon dont les propriétés du matériau choisi correspondent aux contraintes thermiques, chimiques et mécaniques combinées de l'opération spécifique de votre four.

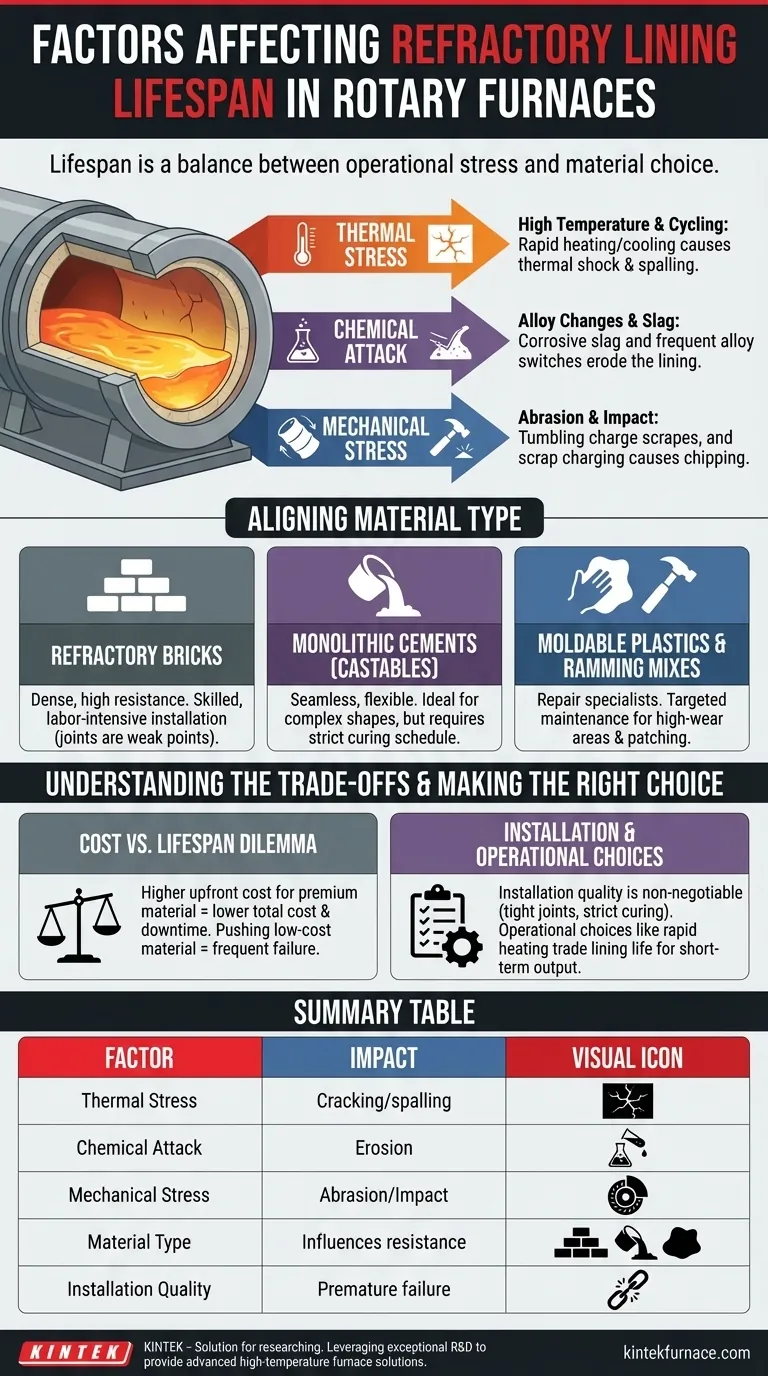

Les principaux facteurs de stress sur les revêtements réfractaires

Comprendre comment un revêtement se dégrade nécessite d'examiner les forces distinctes qui agissent contre lui à chaque cycle. Ces facteurs agissent rarement de manière isolée.

Contrainte thermique : Température et cycles

La contrainte la plus évidente est la température de fonctionnement élevée, qui accélère l'usure et peut approcher la limite de service du matériau.

Cependant, la fréquence et la vitesse des cycles de chauffage et de refroidissement sont souvent plus destructrices. Ce cyclage thermique provoque l'expansion et la contraction du réfractaire, induisant une contrainte interne qui conduit à la fissuration et à l'écaillage — une défaillance connue sous le nom de choc thermique.

Attaque chimique : Changements d'alliage et scories

Chaque alliage fondu produit une chimie de scories unique. Certaines scories sont très corrosives et chercheront activement à pénétrer et à éroder le revêtement réfractaire.

Les changements fréquents entre différents alliages peuvent exposer un revêtement conçu pour un environnement chimique à un autre, plus agressif. Cela accélère considérablement l'usure et la dégradation chimiques.

Contrainte mécanique : Abrasion et impact

La nature même d'un four rotatif introduit une usure mécanique. L'action de basculement ou de roulage de la charge du four frotte et broie constamment la face chaude du revêtement.

Le chargement initial de la ferraille peut également provoquer des dommages par impact direct, ébréchant ou fissurant le matériau réfractaire avant même que le processus de fusion ne commence.

Aligner le type de matériau avec la réalité opérationnelle

Le matériau réfractaire que vous sélectionnez est votre principale défense contre ces contraintes. Chaque type offre un équilibre différent de propriétés, de complexité d'installation et de coût.

Briques réfractaires : La norme pour la durabilité

Les briques sont des formes denses, pré-cuites, qui offrent généralement une excellente résistance aux températures élevées et à l'abrasion. Des matériaux comme la brique à haute teneur en alumine sont un choix courant pour les applications exigeantes.

Leur principal inconvénient est l'installation. La pose de briques est un processus qualifié et exigeant en main-d'œuvre, et les joints entre les briques peuvent devenir des points faibles pour la pénétration des scories.

Ciments monolithiques (Coulables) : L'avantage de la flexibilité

Les réfractaires monolithiques, tels que les ciments coulables, sont installés comme du béton. Ils sont mélangés avec de l'eau puis coulés, pompés ou mis en place par moulage, créant un revêtement sans joints et homogène.

Cette structure monolithique élimine la faiblesse des joints et les rend idéaux pour les géométries de fours complexes. Certaines formulations offrent une résistance supérieure au choc thermique.

Plastiques moulables et mélanges à pilonner : Les spécialistes de la réparation

Ces matériaux ont une consistance argileuse et sont généralement pilonnés ou martelés en place.

Bien qu'ils ne soient pas toujours utilisés pour un revêtement complet, ils sont essentiels pour créer des formes complexes comme des becs ou pour effectuer des réparations critiques à chaud ou à froid. Ils permettent un entretien ciblé qui peut prolonger la vie d'un revêtement complet.

Comprendre les compromis

Choisir un réfractaire n'est pas trouver un seul matériau « meilleur », mais faire un compromis éclairé.

Le dilemme coût contre durée de vie

Les matériaux haute performance ont un coût initial plus élevé, mais peuvent offrir un coût total de possession inférieur en prolongeant la durée de la campagne et en réduisant les temps d'arrêt coûteux.

Inversement, un matériau moins coûteux peut être parfaitement adéquat pour un processus moins exigeant, mais il se dégradera rapidement s'il est poussé au-delà de ses limites de conception, entraînant des réfections fréquentes et coûteuses.

La qualité d'installation n'est pas négociable

Même le réfractaire le plus avancé échouera s'il est installé de manière inappropriée. Pour les coulables, cela signifie des rapports d'eau précis et, surtout, le respect d'un calendrier strict de durcissement et de séchage. Précipiter le séchage est une cause principale de défaillance prématurée.

Pour les briques, des joints étanches et le mortier correct sont essentiels pour empêcher la pénétration du métal et des scories.

Le coût caché des choix opérationnels

Pousser un four à sa limite thermique ou accélérer les temps de chauffe pour atteindre les objectifs de production échange directement la durée de vie du revêtement contre une production à court terme. C'est une décision commerciale avec un coût de maintenance très réel.

Faire le bon choix pour votre opération

Choisir la stratégie réfractaire optimale nécessite d'équilibrer vos objectifs opérationnels avec les capacités des matériaux et la discipline d'installation.

- Si votre objectif principal est le débit maximal à haute température : Investissez dans des briques réfractaires haut de gamme à haute densité ou dans un matériau coulable spécialisé à haute résistance, et appliquez des procédures de chauffage et de refroidissement contrôlées.

- Si votre objectif principal est la flexibilité opérationnelle avec des changements d'alliage fréquents : Choisissez un matériau coulable monolithique robuste spécifiquement formulé pour une résistance chimique élevée et d'excellentes propriétés de choc thermique.

- Si votre objectif principal est le bouchage et la prolongation de la durée de vie de la campagne : Gardez à portée de main des plastiques moulables ou des mélanges à pilonner appropriés pour des réparations rapides et ciblées sur les zones à forte usure.

Un programme de gestion des réfractaires réussi est un partenariat proactif entre la science des matériaux et une procédure opérationnelle disciplinée.

Tableau récapitulatif :

| Facteur | Impact sur la durée de vie |

|---|---|

| Contrainte thermique | Provoque des fissures et un écaillage dus aux cycles de chauffage/refroidissement |

| Attaque chimique | Érode le revêtement en raison de scories corrosives et de changements d'alliage |

| Contrainte mécanique | Entraîne l'abrasion et les dommages par impact dus au fonctionnement du four |

| Type de matériau | Influence la résistance au stress ; briques, coulables ou plastiques |

| Qualité d'installation | Une mauvaise installation peut provoquer une défaillance prématurée |

Prêt à prolonger la durée de vie du revêtement réfractaire de votre four rotatif ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées pour fours à haute température adaptées à divers laboratoires. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour optimiser les performances de votre four et réduire les temps d'arrêt !

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles données sont nécessaires pour concevoir un four rotatif ? Facteurs essentiels pour un traitement thermique efficace

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels types de transformations physiques et chimiques se produisent dans un four rotatif ? Maîtrisez le traitement des matériaux pour des résultats supérieurs

- Qu'est-ce qui distingue les fours rotatifs directs des fours rotatifs indirects ? Choisissez le bon four pour votre matériau

- Quel rôle le débit de gaz et la combustion jouent-ils dans un four rotatif ? Optimisez le transfert de chaleur pour l'efficacité et la qualité