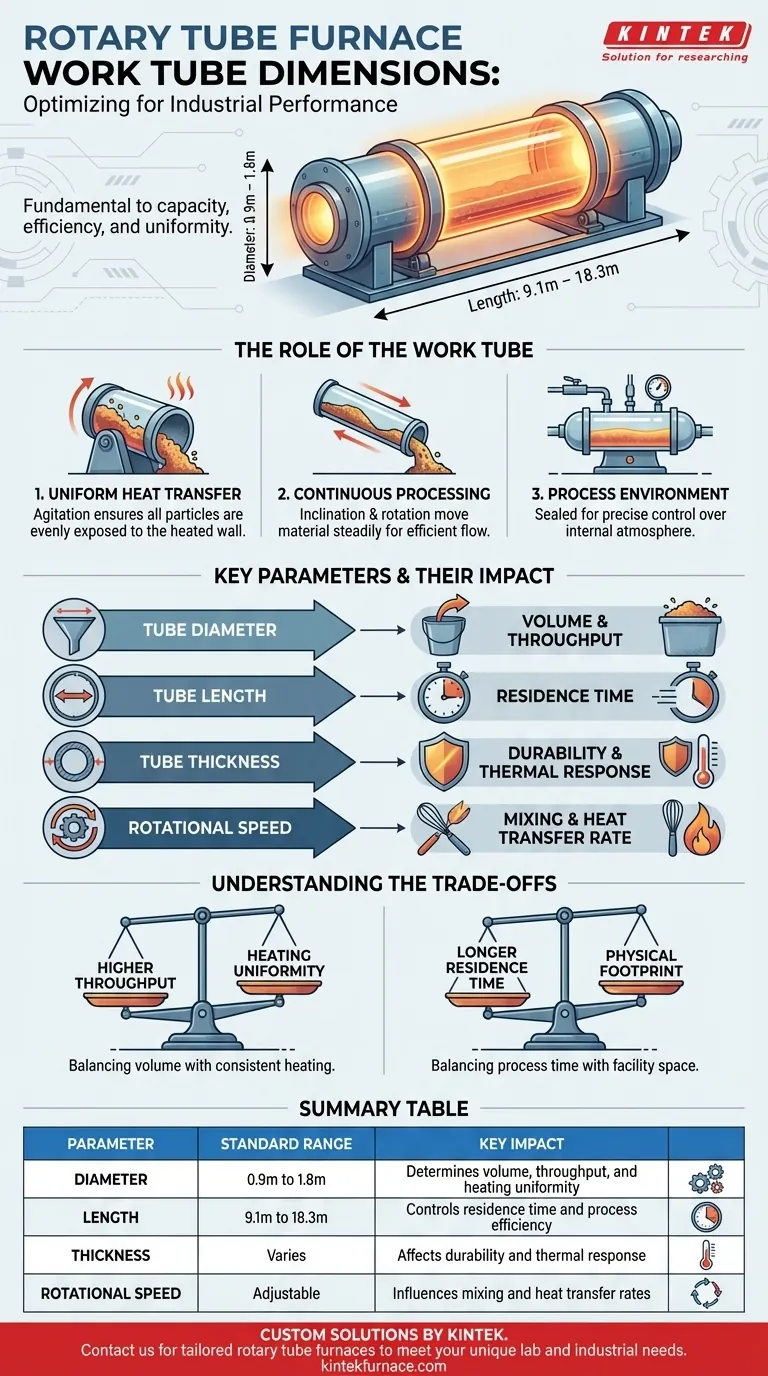

Pour les applications industrielles, le tube de travail d'un four tubulaire rotatif a généralement un diamètre allant de 0,9 à 1,8 mètre et une longueur de 9,1 à 18,3 mètres. Ces dimensions ne sont pas arbitraires ; elles sont fondamentales pour la capacité du four, l'efficacité du transfert de chaleur et la capacité à traiter les matériaux de manière uniforme.

La taille d'un tube de travail est plus qu'une simple mesure de capacité. C'est un choix de conception critique qui dicte comment la chaleur est transférée, combien de temps le matériau est traité et, finalement, l'uniformité et la qualité du produit final.

Le rôle du tube de travail dans la performance du four

Le tube de travail est le cœur d'un four rotatif. Ses dimensions et son mouvement sont conçus pour résoudre des défis spécifiques de traitement des matériaux.

Faciliter un transfert de chaleur uniforme

La forme cylindrique et la rotation lente du tube sont ses caractéristiques les plus critiques. Lorsque le tube tourne, il fait constamment tomber le matériau à l'intérieur.

Cette action, connue sous le nom d'agitation, garantit que toutes les particules sont cycliquement exposées à la paroi interne chauffée du tube, favorisant une distribution de chaleur exceptionnellement uniforme dans tout le lot.

Permettre un traitement continu

Le tube est généralement monté avec une légère inclinaison. Cette inclinaison, combinée à la rotation, fait que le matériau alimenté par l'extrémité supérieure se déplace régulièrement vers l'extrémité inférieure.

Cette conception facilite le traitement continu par lots, ce qui le rend très efficace pour des applications comme le traitement des poudres en minimisant la manipulation manuelle des matériaux.

Contenir l'environnement de processus

Le tube de travail agit comme un conteneur scellé pour les matériaux traités. Cela permet un contrôle précis de l'atmosphère interne, ce qui est essentiel pour de nombreuses réactions chimiques et applications de synthèse de matériaux.

Paramètres dimensionnels clés et leur impact

Le choix d'un four nécessite de comprendre comment chaque dimension affecte votre processus. Les gammes standard fournissent une base de référence, mais l'interaction entre elles est ce qui compte le plus.

Diamètre du tube (0,9 m à 1,8 m)

Le diamètre est le facteur principal déterminant le volume et le débit du four. Un diamètre plus grand peut traiter plus de matériau par heure.

Cependant, un tube plus large signifie que la chaleur doit pénétrer un lit de matériau plus profond, ce qui peut rendre plus difficile l'obtention d'une uniformité de température parfaite au cœur du lot.

Longueur du tube (9,1 m à 18,3 m)

La longueur du tube, combinée à sa vitesse de rotation et à son angle d'inclinaison, dicte le temps de séjour – le temps que le matériau passe à l'intérieur du four.

Des tubes plus longs sont nécessaires pour les processus qui exigent un chauffage graduel, des temps de réaction prolongés ou des profils de température complexes gérés par plusieurs zones de chauffage.

Épaisseur du tube

Bien qu'elle ne soit pas une dimension principale, l'épaisseur du tube est un paramètre clé affectant la durabilité et la réponse thermique. Une paroi plus épaisse offre une plus grande intégrité structurelle mais a également une masse thermique plus élevée, ce qui signifie qu'elle chauffera et refroidira plus lentement.

Vitesse de rotation

La vitesse de rotation est un paramètre opérationnel, non une dimension fixe, mais elle fonctionne directement avec la taille du tube. Une rotation plus rapide augmente le mélange mais réduit le temps que le matériau passe en contact avec la paroi chaude, affectant le taux de transfert de chaleur.

Comprendre les compromis

La sélection des bonnes dimensions du tube de travail implique d'équilibrer des priorités concurrentes. Il n'y a pas de "meilleure" taille unique, seulement la meilleure taille pour un objectif spécifique.

Débit vs. Uniformité de chauffage

Un diamètre plus grand augmente considérablement le débit, mais cela comporte le risque d'un chauffage moins uniforme. L'atteinte d'une uniformité de température dans un lit de matériau profond nécessite une optimisation minutieuse de la vitesse de rotation et de l'apport de chaleur.

Temps de séjour vs. Empreinte physique

Un tube très long offre un temps de séjour prolongé, ce qui est idéal pour les réactions lentes. Cependant, cela se traduit directement par une empreinte physique très grande et coûteuse au sein d'une installation.

Compatibilité des matériaux vs. Coût

Le matériau du tube de travail lui-même (par exemple, quartz, alumine, alliages métalliques) doit être choisi pour sa compatibilité chimique et sa résistance à la température. Les matériaux haute performance capables de résister à des températures extrêmes ou à des atmosphères corrosives sont significativement plus chers.

Faire le bon choix pour votre application

Le choix des dimensions de votre tube de travail doit être guidé par les exigences spécifiques de votre matériau et les objectifs de votre processus.

- Si votre objectif principal est la production industrielle à grand volume : Privilégiez un diamètre et une longueur plus grands pour maximiser le débit, et assurez-vous que le matériau de construction du tube est suffisamment robuste pour un fonctionnement continu.

- Si votre objectif principal est le traitement de matériaux sensibles à la chaleur : Un tube plus long équipé de plusieurs zones de contrôle thermique indépendantes sera nécessaire pour exécuter un profil de température précis.

- Si votre objectif principal est d'atteindre une uniformité de processus parfaite : Vous devrez peut-être privilégier un rapport diamètre/longueur plus petit pour garantir que l'ensemble du lit de matériau est chauffé uniformément, même si cela réduit le débit absolu.

Comprendre comment ces dimensions fonctionnent en tant que système vous permet de sélectionner un four qui fournira des résultats cohérents et efficaces pour votre application spécifique.

Tableau récapitulatif :

| Paramètre | Gamme standard | Impact clé |

|---|---|---|

| Diamètre | 0,9m à 1,8m | Détermine le volume, le débit et l'uniformité du chauffage |

| Longueur | 9,1m à 18,3m | Contrôle le temps de séjour et l'efficacité du processus |

| Épaisseur | Variable | Affecte la durabilité et la réponse thermique |

| Vitesse de rotation | Réglable | Influence le mélange et les taux de transfert de chaleur |

Besoin d'un four tubulaire rotatif personnalisé adapté aux besoins uniques de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos exigences expérimentales, améliorant l'efficacité et les résultats. Contactez-nous aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs de traitement industriel !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés