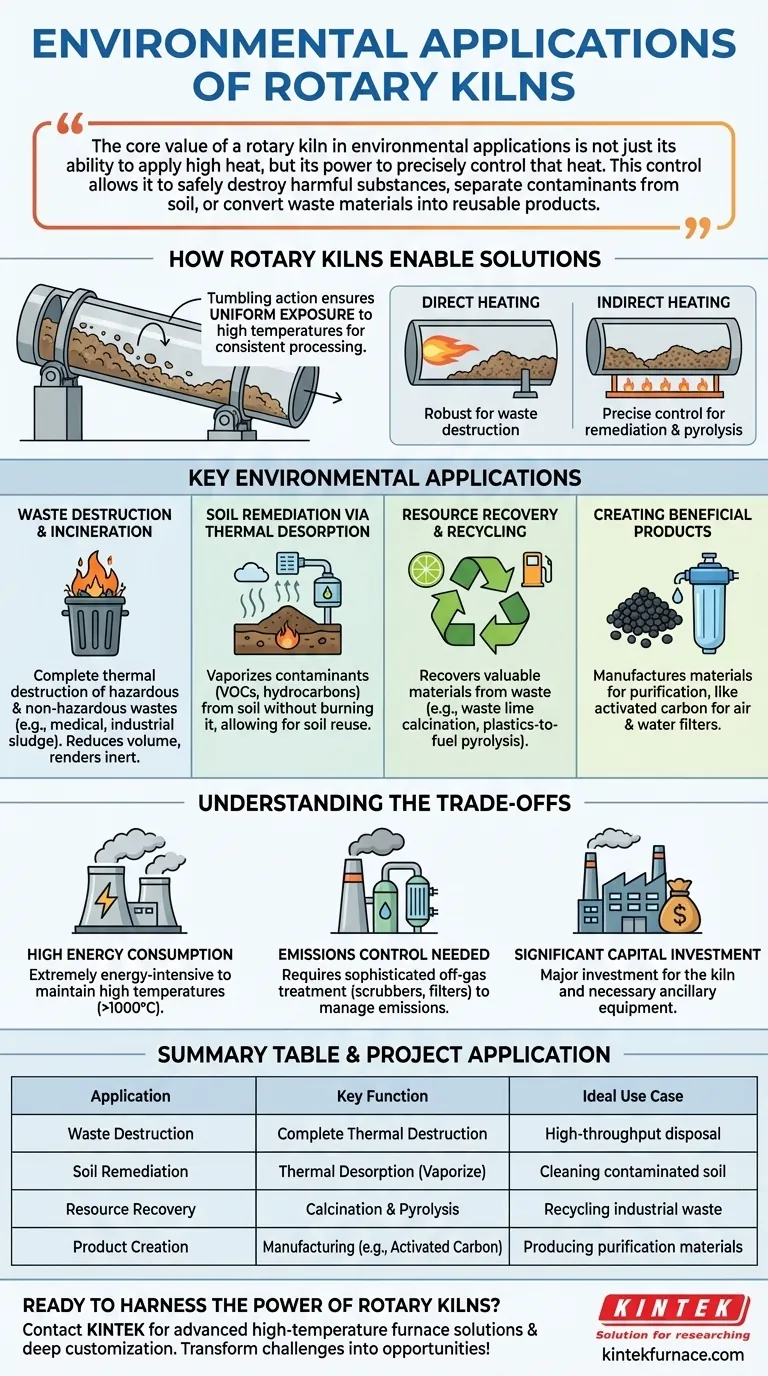

En bref, les fours rotatifs sont utilisés dans une large gamme d'applications environnementales, notamment pour la destruction thermique des déchets dangereux, l'assainissement des sols contaminés, la récupération de matériaux précieux à partir des flux de déchets, et la création de produits utilisés pour la purification, tels que le charbon actif.

La valeur fondamentale d'un four rotatif dans les applications environnementales n'est pas seulement sa capacité à appliquer une chaleur élevée, mais son pouvoir de contrôler précisément cette chaleur. Ce contrôle lui permet de détruire en toute sécurité les substances nocives, de séparer les contaminants du sol ou de convertir les déchets en produits réutilisables.

Comment les fours rotatifs permettent les solutions environnementales

Un four rotatif est essentiellement un grand cylindre rotatif, légèrement incliné. Le matériau est introduit par l'extrémité supérieure, et au fur et à mesure que le four tourne, le matériau culbute et se mélange, se déplaçant lentement vers l'extrémité inférieure.

Cette action de culbutage est la clé. Elle garantit que chaque particule du matériau est uniformément exposée aux températures élevées à l'intérieur, assurant un processus thermique cohérent et complet.

Chauffage direct vs. indirect

Les fours peuvent être chauffés directement, où une flamme est en contact avec le matériau, ou indirectement, où le cylindre est chauffé de l'extérieur.

Le chauffage indirect est souvent préféré pour les tâches environnementales comme l'assainissement des sols ou la pyrolyse des déchets. Il empêche la création de sous-produits de combustion indésirables et offre un contrôle plus fin sur la transformation chimique du matériau.

Principales applications environnementales en détail

La polyvalence des capacités de traitement thermique du four rotatif le rend adapté à plusieurs objectifs environnementaux distincts.

Destruction et incinération des déchets

Les fours rotatifs sont un outil essentiel pour l'incinération des déchets dangereux et non dangereux. Cela inclut des matériaux comme les sous-produits industriels contaminés, les déchets médicaux et les boues d'épuration municipales.

Les températures élevées et les longs temps de séjour garantissent la destruction complète des composés organiques, réduisant le volume des déchets et les rendant inertes et sûrs pour l'élimination.

Dépollution des sols par désorption thermique

Pour les sols contaminés par des hydrocarbures, des pesticides ou d'autres composés organiques volatils (COV), les fours rotatifs sont utilisés pour un processus appelé désorption thermique.

Le four chauffe le sol juste assez pour vaporiser les contaminants sans brûler le sol lui-même. La vapeur contaminée est ensuite capturée et traitée séparément, laissant derrière elle un sol propre et réutilisable.

Récupération et recyclage des ressources

De nombreux flux de « déchets » contiennent des matériaux précieux qui peuvent être récupérés.

Un excellent exemple est la récupération de la chaux usée dans les papeteries ou les usines de transformation du sucre. Le four réchauffe la boue de chaux (carbonate de calcium) pour la reconvertir en chaux vive (oxyde de calcium), un processus appelé calcination, permettant sa réutilisation. De même, des processus comme la pyrolyse peuvent convertir les plastiques ou le bois usagés en carburant ou en matières premières chimiques.

Création de produits bénéfiques pour l'environnement

Les fours rotatifs sont également utilisés pour fabriquer des matériaux qui résolvent d'autres problèmes environnementaux.

Cela inclut la production ou la réactivation de charbon actif, un matériau très poreux utilisé extensivement dans les filtres de purification de l'air et de l'eau. L'atmosphère contrôlée du four est essentielle pour créer la structure poreuse spécifique du charbon.

Comprendre les compromis

Bien que puissants, les fours rotatifs ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour une application appropriée.

Consommation d'énergie élevée

Atteindre et maintenir des températures dépassant souvent 1000 °C est extrêmement énergivore. Cela représente un coût opérationnel important et a sa propre empreinte environnementale qui doit être gérée.

La nécessité du contrôle des émissions

Le chauffage et l'incinération des déchets produisent inévitablement des gaz d'échappement qui doivent être traités avant d'être rejetés dans l'atmosphère. Un système de four complet nécessite des épurateurs, des filtres et des post-combustion sophistiqués pour gérer les émissions atmosphériques, ce qui ajoute à sa complexité et à son coût.

Investissement en capital significatif

Les fours rotatifs sont de grandes machines industrielles robustes. Le coût en capital initial pour le four et son équipement auxiliaire nécessaire est substantiel, ce qui en fait une décision d'investissement majeure.

Comment appliquer cela à votre projet

Votre choix dépend entièrement du matériau que vous traitez et de votre objectif final.

- Si votre objectif principal est la destruction des déchets : Un four rotatif à chauffage direct offre une solution robuste et à haut débit pour la destruction thermique complète d'un large éventail de déchets organiques.

- Si votre objectif principal est l'assainissement des sols : Un four à chauffage indirect est idéal pour la désorption thermique, car il vous permet d'éliminer précisément les contaminants sans endommager la matrice du sol.

- Si votre objectif principal est la récupération des ressources : La capacité du four à effectuer des transformations chimiques spécifiques comme la calcination le rend parfait pour convertir les boues industrielles ou d'autres flux de déchets en produits précieux et réutilisables.

En fin de compte, maîtriser ces applications revient à considérer le four rotatif comme un réacteur thermique polyvalent, capable de transformer un matériau problématique en une solution stable ou précieuse.

Tableau récapitulatif :

| Application | Fonction clé | Cas d'utilisation idéal |

|---|---|---|

| Destruction et incinération des déchets | Destruction thermique complète des déchets dangereux et non dangereux | Élimination à haut débit des déchets médicaux ou industriels |

| Assainissement des sols | Désorption thermique pour vaporiser les contaminants du sol | Nettoyage des sols pollués par les hydrocarbures ou les COV |

| Récupération des ressources | Calcination et pyrolyse pour récupérer des matériaux comme la chaux ou les carburants | Recyclage des déchets des papeteries ou des plastiques |

| Création de produits | Fabrication de charbon actif pour la purification | Production de matériaux pour filtres à air et à eau |

Prêt à exploiter la puissance des fours rotatifs pour vos projets environnementaux ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous vous concentriez sur la destruction des déchets, l'assainissement des sols ou la récupération des ressources, nous pouvons vous aider à obtenir des résultats efficaces et durables. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent transformer vos défis en opportunités !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs