La purge à l'azote est l'étape définitive de sécurité et d'initiation du processus requise avant de porter un réacteur de pyrolyse à température. Sa fonction principale est de déplacer systématiquement l'air atmosphérique à l'intérieur de la chambre de réaction pour créer un environnement complètement exempt d'oxygène.

En introduisant un flux continu d'azote, le système garantit que les matières premières sont soumises à la chaleur dans un état strictement anaérobie, ce qui est la condition fondamentale pour une pyrolyse réussie.

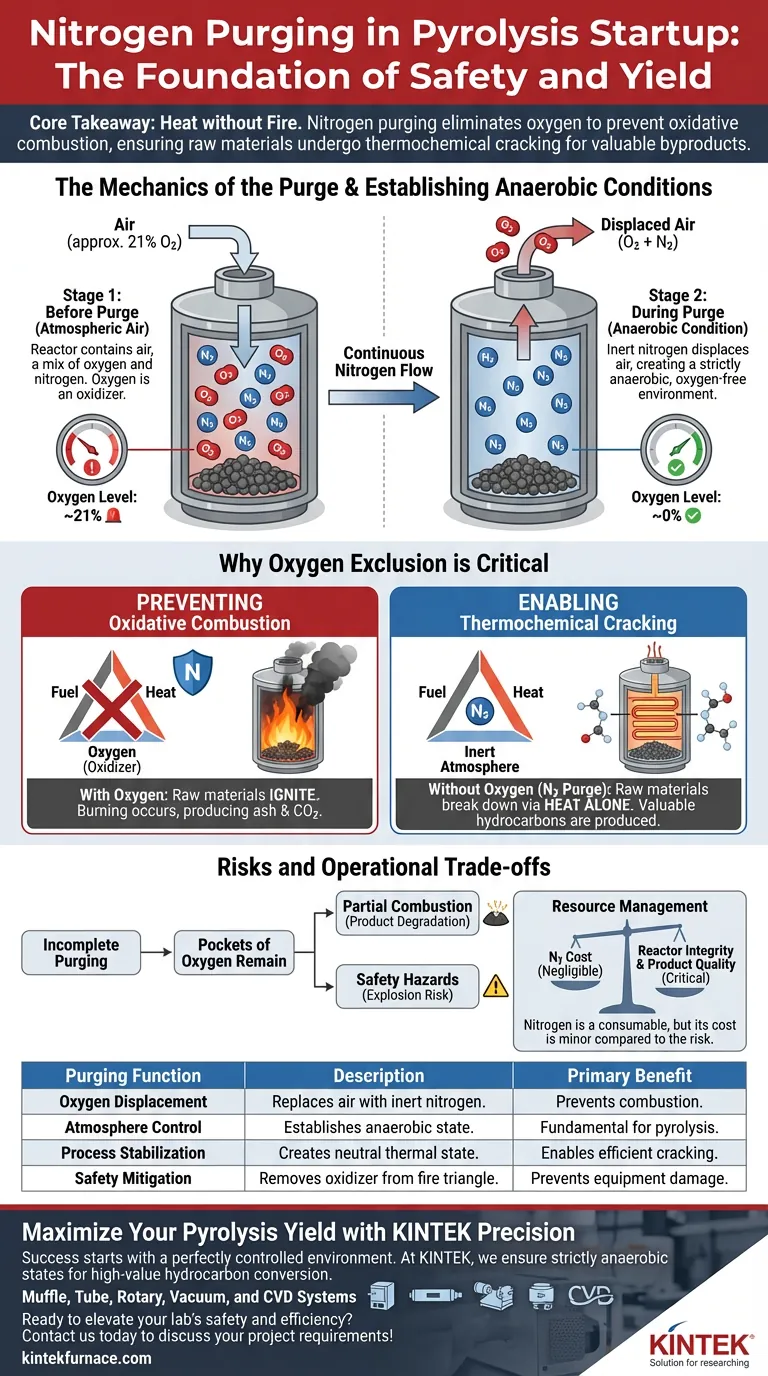

Point clé à retenir La pyrolyse nécessite de la chaleur sans feu. La purge à l'azote élimine l'oxygène pour empêcher les matières premières de brûler (combustion oxydative), garantissant qu'elles subissent plutôt un craquage thermochimique pour produire les sous-produits chimiques souhaités.

La mécanique de la purge

Déplacement de l'atmosphère du réacteur

Avant le démarrage, la chambre du réacteur contient de l'air atmosphérique, qui est composé d'environ 21 % d'oxygène.

Pour l'éliminer, l'azote est introduit en continu dans le système.

Ce flux expulse physiquement l'air existant hors de la chambre, le remplaçant volume pour volume par du gaz azote inerte.

Établissement de conditions anaérobies

L'objectif est d'atteindre un état où la teneur en oxygène est effectivement nulle.

Cet état est appelé condition anaérobie.

Sans atteindre cet environnement spécifique, le processus chimique défini comme pyrolyse ne peut techniquement pas se produire.

Pourquoi l'exclusion de l'oxygène est critique

Prévention de la combustion oxydative

Si de l'oxygène reste dans la chambre lorsque le réacteur chauffe, les matières premières s'enflammeront.

Cette réaction est connue sous le nom de combustion oxydative, c'est-à-dire que le matériau brûle plutôt que de se décomposer.

L'azote agit comme une couverture de sécurité, éliminant l'oxydant (l'oxygène) du triangle du feu, de sorte que la combustion est physiquement impossible, quelle que soit la température.

Permettre le craquage thermochimique

La pyrolyse dépend du craquage thermochimique – la décomposition de longues chaînes moléculaires en molécules plus petites par la seule chaleur.

Cette réaction chimique délicate nécessite une atmosphère neutre.

L'azote garantit que l'environnement est suffisamment stable pour que ce craquage se produise efficacement, préservant ainsi la qualité des produits finaux.

Risques et compromis opérationnels

La conséquence d'une purge incomplète

Si la phase de purge est précipitée ou incomplète, des poches d'oxygène peuvent subsister.

Cela peut entraîner une combustion partielle, qui dégrade le produit final (transformant des hydrocarbures précieux en cendres et en CO2).

Dans les cas graves, l'introduction de chaleur élevée dans un mélange de gaz inflammables et d'oxygène résiduel peut présenter des risques importants pour la sécurité.

Gestion des ressources

L'azote est un coût consommable pendant la phase de démarrage.

Les opérateurs doivent équilibrer le temps et le volume d'azote utilisés par rapport à la nécessité absolue d'une atmosphère sûre.

Cependant, le coût de l'azote est toujours négligeable par rapport au risque de compromettre l'intégrité du réacteur ou la qualité du lot.

Assurer le succès du processus

Pour maximiser l'efficacité et la sécurité de votre démarrage de pyrolyse, évaluez votre stratégie de purge en fonction de vos objectifs opérationnels spécifiques.

- Si votre objectif principal est la sécurité : Vérifiez que les niveaux d'oxygène sont indétectables avant d'activer les éléments chauffants pour éliminer les risques de combustion.

- Si votre objectif principal est la qualité du produit : Assurez-vous que l'environnement est strictement anaérobie pour garantir que le craquage thermochimique maximise le rendement plutôt que de créer des cendres.

Une purge d'azote disciplinée est le fondement invisible d'une opération de pyrolyse sûre et à haut rendement.

Tableau récapitulatif :

| Fonction de la purge | Description | Bénéfice principal |

|---|---|---|

| Déplacement de l'oxygène | Remplace l'air atmosphérique par de l'azote inerte. | Prévient la combustion oxydative/le brûlage. |

| Contrôle de l'atmosphère | Établit un environnement strictement anaérobie. | Condition fondamentale pour la pyrolyse. |

| Stabilisation du processus | Crée un état neutre pour les réactions thermiques. | Permet un craquage thermochimique efficace. |

| Atténuation de la sécurité | Élimine l'oxydant du triangle du feu. | Prévient les explosions et les dommages matériels. |

Maximisez votre rendement de pyrolyse avec la précision KINTEK

Le succès en pyrolyse commence par un environnement parfaitement contrôlé. Chez KINTEK, nous comprenons que le maintien d'un état strictement anaérobie est essentiel pour convertir les matières premières en hydrocarbures de grande valeur sans risque de combustion.

Fort de R&D d'experts et d'une fabrication de classe mondiale, KINTEK propose une gamme complète de fours à haute température de laboratoire, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous ayez besoin d'équipement standard ou d'une solution entièrement personnalisable pour vos besoins uniques de craquage thermochimique, notre équipe technique est prête à soutenir vos objectifs de recherche et de production.

Prêt à améliorer la sécurité et l'efficacité de votre laboratoire ?

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Ana B. Cuevas, M.P. Dorado. An Overview of Pyrolysis as Waste Treatment to Produce Eco-Energy. DOI: 10.3390/en17122852

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment l'utilisation du dioxyde de carbone et d'un débitmètre affecte-t-elle l'activation physique du biochar ? Développement des pores maîtres

- Comment une chambre de durcissement à température et humidité constantes contribue-t-elle à l'hydratation des GCCM ? Optimiser la résistance des matériaux

- Pourquoi un four de séchage par convection forcée de laboratoire est-il nécessaire pour préparer les précurseurs d'oxyde de graphène réduit ? Assurer la qualité de la poudre

- Comment un système d'imprégnation sous vide est-il utilisé lors des tests de résistance au lessivage du bois ? Atteindre une saturation complète pour la norme EN 84

- Pourquoi les matériaux supraconducteurs Bi-2223 haute performance nécessitent-ils un contrôle de température de haute précision ? | Solution KINTEK

- Comment une étuve de séchage sous vide de laboratoire contribue-t-elle aux membranes hybrides PBI ? Obtenir une densité membranaire supérieure

- Pourquoi l'argon de haute pureté est-il nécessaire pour la déchloration du PVC ? Assurer un contrôle précis de la réaction et la sécurité

- Quelle est la fonction d'une étuve de séchage sous vide dans le traitement des SFRP ? Préserver l'intégrité du matériau et prévenir la dégradation