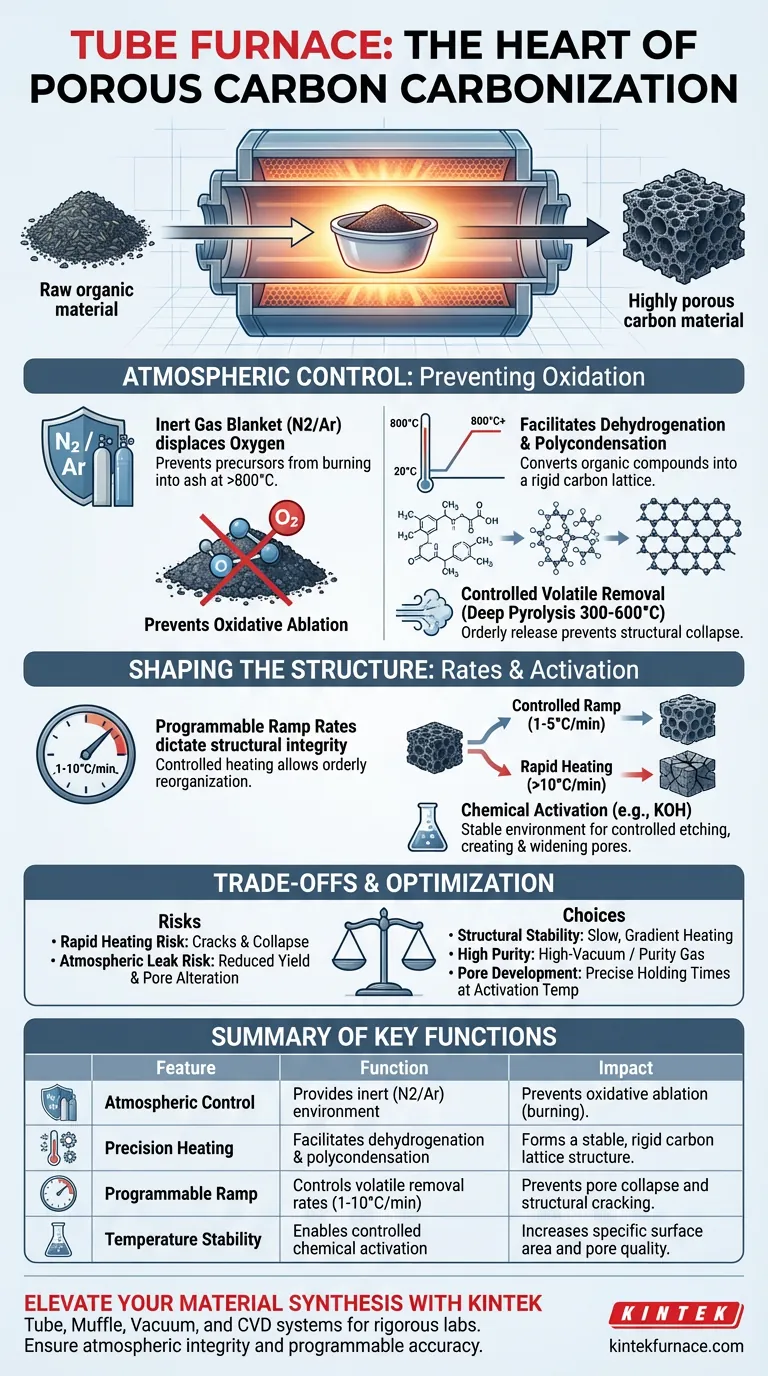

Un four tubulaire constitue l'environnement de contrôle définitif requis pour convertir des matières organiques brutes en carbone poreux de haute qualité. Il fonctionne comme un récipient de réaction scellé qui fournit simultanément une atmosphère strictement inerte et exécute des programmes thermiques précis, garantissant que le matériau précurseur se transforme chimiquement plutôt que de simplement brûler.

La valeur principale du four tubulaire réside dans sa capacité à découpler le chauffage de l'oxydation. En maintenant une zone exempte d'oxygène tout en augmentant les températures jusqu'à 800°C ou plus, il force les matériaux à subir une déshydrogénation et une polycondensation, éliminant les éléments volatils pour laisser un squelette de carbone stable et interconnecté.

Le rôle essentiel du contrôle atmosphérique

Prévenir l'ablation oxydative

La fonction la plus immédiate du four tubulaire est d'agir comme une barrière contre l'oxygène. Aux températures élevées requises pour la carbonisation (souvent 800°C ou plus), les précurseurs de carbone sont très réactifs.

Sans atmosphère protectrice, ces matériaux subiraient une ablation oxydative, se transformant essentiellement en cendres et en gaz.

Créer un environnement inerte

Le four utilise un flux continu de gaz inertes, principalement de l'azote ou de l'argon. Cela crée une "couverture" autour du matériau.

En déplaçant l'oxygène, le four force le matériau à se décomposer en interne plutôt qu'à réagir en externe. C'est l'étape fondamentale qui permet de conserver la masse de carbone nécessaire à une structure poreuse.

Favoriser la transformation chimique grâce à un chauffage de précision

Faciliter la déshydrogénation et la polycondensation

Le four tubulaire n'est pas seulement un appareil de chauffage ; il est un moteur de réactions chimiques spécifiques. À mesure que la température augmente, le four facilite la déshydrogénation des précurseurs comme le brai de pétrole ou la biomasse.

Simultanément, il favorise la polycondensation, où de petites molécules s'unissent pour former des chaînes plus grandes et plus complexes. Ce processus réorganise la structure atomique, convertissant les composés organiques en un réseau de carbone rigide.

Contrôler l'élimination des volatils (pyrolyse profonde)

Entre 300°C et 600°C, le four gère l'élimination des composants volatils. Cette étape, connue sous le nom de pyrolyse profonde, doit être contrôlée avec soin.

Les taux de chauffage précis du four garantissent que les volatils sont libérés de manière ordonnée. Cette libération contrôlée empêche la destruction de la structure poreuse en formation et aboutit à un cadre de carbone stable.

Façonner la structure carbonée finale

Taux de chauffage précis

L'intégrité structurelle du carbone poreux est dictée par la vitesse de chauffage. Le four tubulaire permet des taux de chauffage programmables, allant généralement de 1°C à 10°C par minute (avec 5°C/min comme norme courante).

Un taux de montée en température contrôlé est essentiel. Il permet une réorganisation ordonnée du squelette carboné et évite l'effondrement structurel qui peut survenir si les volatils sont expulsés trop violemment.

Permettre l'activation chimique

Lorsque des activateurs chimiques (tels que le KOH ou le KCl) sont utilisés, le four tubulaire fournit l'environnement thermique stable nécessaire à une gravure contrôlée.

En maintenant des températures spécifiques, le four permet à ces agents de réagir avec le réseau carboné. Cela crée et élargit les pores, influençant directement la surface spécifique du matériau et sa qualité finale.

Comprendre les compromis

Sensibilité aux taux de chauffage

Bien que le four permette un chauffage rapide, l'utilisation de taux de montée élevés (par exemple, supérieurs à 10°C/min) peut être préjudiciable. Un chauffage rapide peut provoquer la fissuration du matériau ou l'effondrement des pores en raison de la libération explosive des gaz internes.

Risques pour l'intégrité atmosphérique

La qualité du produit final dépend entièrement de l'étanchéité du tube. Même une fuite microscopique dans le système peut introduire de l'oxygène.

Des traces d'oxygène à 800°C ne dégraderont pas seulement la surface ; elles peuvent modifier la distribution de la taille des pores et réduire considérablement le rendement du processus de carbonisation.

Faire le bon choix pour votre objectif

La configuration de votre processus de four tubulaire doit dépendre des propriétés spécifiques dont vous avez besoin dans votre carbone poreux.

- Si votre objectif principal est la stabilité structurelle : Privilégiez un taux de chauffage lent et progressif (par exemple, 1°C à 2°C/min) pour permettre un réarrangement atomique ordonné et minimiser le choc thermique.

- Si votre objectif principal est la haute pureté : Assurez-vous d'utiliser un four tubulaire sous vide poussé ou un gaz argon de haute pureté pour éliminer toutes les traces d'oxygène et prévenir la contamination oxydative.

- Si votre objectif principal est le développement des pores : Utilisez un programme avec des temps de maintien précis aux températures d'activation (par exemple, 700°C) pour permettre aux activateurs chimiques d'avoir suffisamment de temps pour graver le réseau carboné.

Le succès de la carbonisation ne consiste pas seulement à atteindre une température élevée ; il s'agit de la précision du parcours pour y parvenir.

Tableau récapitulatif :

| Caractéristique | Fonction dans la carbonisation | Impact sur le produit final |

|---|---|---|

| Contrôle atmosphérique | Fournit un environnement inerte (N2/Ar) | Prévient l'ablation oxydative (combustion en cendres) |

| Chauffage de précision | Facilite la déshydrogénation et la polycondensation | Forme une structure de réseau carboné stable et rigide |

| Montée en température programmable | Contrôle les taux d'élimination des volatils (1-10°C/min) | Prévient l'effondrement des pores et la fissuration structurelle |

| Stabilité de la température | Permet une activation chimique contrôlée (par exemple, KOH) | Augmente la surface spécifique et la qualité des pores |

Élevez votre synthèse de matériaux avec KINTEK

La précision fait la différence entre un carbone poreux de haute qualité et des précurseurs gaspillés. KINTEK fournit des systèmes tubulaires, à moufle, sous vide et CVD de pointe, spécialement conçus pour les environnements de laboratoire rigoureux. Soutenus par une R&D et une fabrication expertes, nos fours haute température offrent l'intégrité atmosphérique et la précision programmables nécessaires pour garantir des squelettes carbonés stables et un développement optimal des pores.

Que vous ayez besoin d'une configuration standard ou d'une solution entièrement personnalisable pour des besoins de recherche uniques, notre équipe est prête à vous aider.

Contactez KINTEK dès aujourd'hui pour optimiser votre processus de carbonisation !

Guide Visuel

Références

- Hui Liu, Qingshan Zhao. A Palladium Catalyst Supported on Boron-Doped Porous Carbon for Efficient Dehydrogenation of Formic Acid. DOI: 10.3390/nano14060549

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelles conditions de procédé fondamentales un four tubulaire fournit-il lors de la calcination du catalyseur Ni-TiN ? Maîtriser la catalyse de précision

- Pourquoi faut-il introduire du gaz d'argon de haute pureté lors du frittage des PTL ? Protéger l'intégrité du titane dans les fours tubulaires

- Quelles tâches technologiques spécifiques une étuve tubulaire à haute température accomplit-elle ? Test de la fiabilité des capteurs à fibre optique

- Quelle est la fonction du tube en verre de quartz dans un four de réduction à l'hydrogène ? Assurer la production de tellure de haute pureté

- Quel rôle joue un four à tube sous vide en tant que réacteur pendant la phase de réaction de gazéification du charbon ?

- Comment un four tubulaire à double zone facilite-t-il la synthèse de cristaux uniques de CrSBr ? Maîtriser le processus CVT

- Comment le positionnement d'un tube en quartz dans un four tubulaire vertical contribue-t-il à la stabilité de la réaction de synthèse ?

- Quel rôle jouent les fours tubulaires industriels dans l'oxydation des alliages NiCrAl ? Stabilité précise pour des données fiables