Dans le traitement des matériaux, un environnement sous vide dans un four tubulaire sert un objectif essentiel : créer une atmosphère ultra-propre et contrôlée en éliminant les gaz réactifs. Aux températures élevées requises pour des processus tels que le recuit et le frittage, cela empêche les réactions chimiques indésirables telles que l'oxydation et la contamination, assurant ainsi la pureté, la qualité et l'intégrité structurelle du matériau final.

La vraie valeur d'un vide n'est pas seulement d'empêcher ce qui est visible, comme la corrosion, mais de contrôler ce qui est invisible — la structure interne et la pureté chimique du matériau. En éliminant l'interférence atmosphérique, vous obtenez un contrôle précis sur les propriétés finales du matériau, de sa dureté à son réseau cristallin.

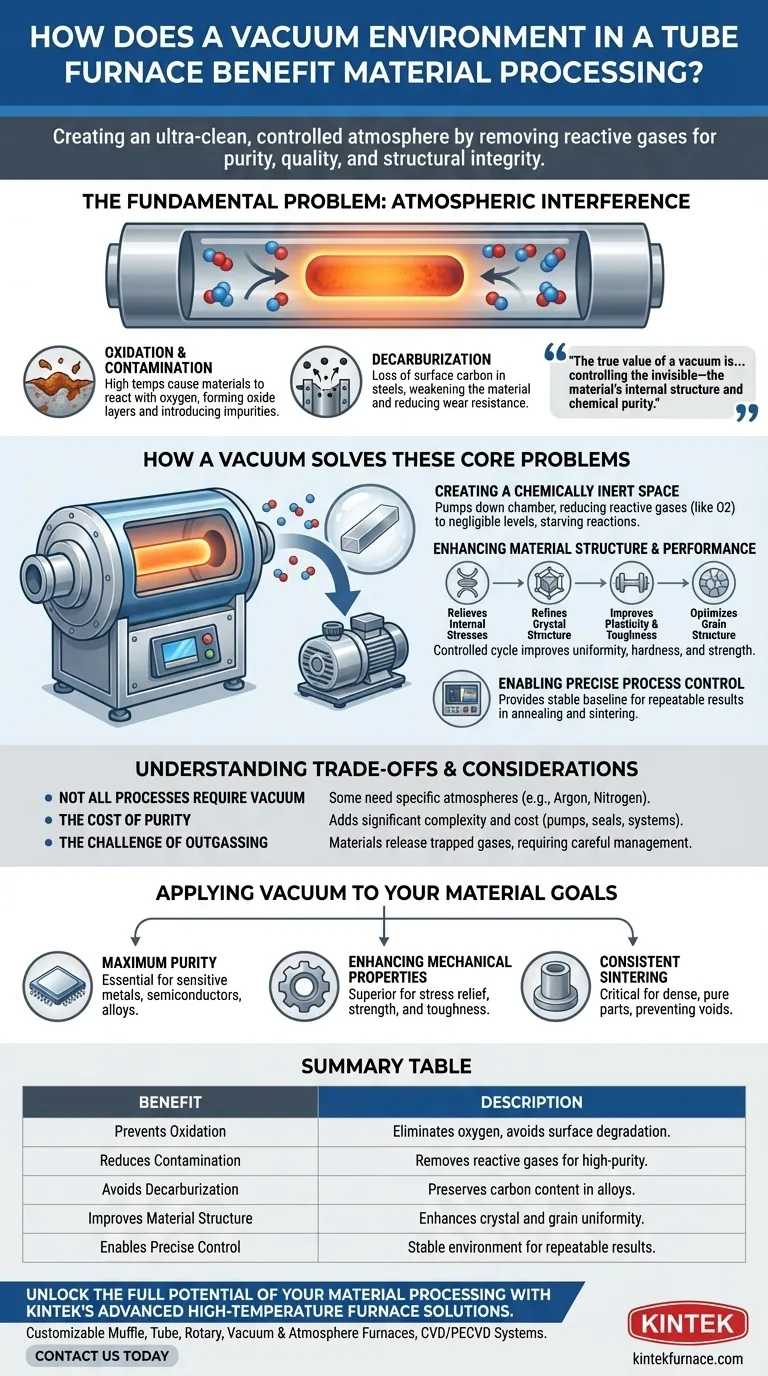

Le problème fondamental : l'interférence atmosphérique

À température ambiante, l'air qui nous entoure semble relativement inoffensif. Cependant, lorsqu'il est chauffé à des centaines ou des milliers de degrés à l'intérieur d'un four, les gaz courants comme l'oxygène, la vapeur d'eau et l'azote deviennent des agents hautement réactifs qui peuvent endommager de manière irréversible un matériau.

La menace de l'oxydation et de la contamination

L'oxydation est la forme de dommage la plus courante. À haute température, la plupart des matériaux réagissent facilement avec l'oxygène, formant une couche d'oxyde à leur surface. Ce n'est pas seulement cosmétique ; cela modifie les propriétés fondamentales du matériau et introduit des impuretés.

Ce processus est une forme de contamination, où des éléments de l'atmosphère se lient et dégradent l'échantillon. Cela compromet la pureté du matériau, ce qui est crucial pour les applications haute performance dans les domaines de l'électronique, de l'aérospatiale et du médical.

Le défi de la décarburation

Pour les aciers et autres alliages à base de carbone, un autre risque important est la décarburation. C'est la perte de carbone de la surface du métal lorsqu'il est chauffé en présence d'oxygène.

Étant donné que le carbone est un élément d'alliage clé qui détermine la dureté et la résistance, sa perte affaiblit la surface du matériau, réduisant ainsi la résistance à l'usure et la durée de vie à la fatigue.

Comment un vide résout ces problèmes fondamentaux

Un four sous vide contrecarre directement l'interférence atmosphérique en retirant physiquement l'air et les autres gaz de la chambre de traitement. Cela crée un espace chimiquement inerte où le matériau peut être traité sans crainte de réactions indésirables.

Créer un espace chimiquement inerte

En abaissant la pression de la chambre, la concentration de gaz réactifs comme l'oxygène est réduite à des niveaux négligeables. Cela prive efficacement les réactions chimiques potentielles du « carburant » dont elles ont besoin pour se produire.

Le résultat est un environnement de traitement vierge qui préserve la composition chimique et la pureté du matériau tout au long du cycle de chauffage et de refroidissement.

Améliorer la structure et les performances du matériau

Au-delà de la simple prévention des dommages, un environnement sous vide est crucial pour améliorer activement les propriétés du matériau. Pendant le recuit sous vide, par exemple, le cycle contrôlé de chauffage et de refroidissement dans un environnement propre accomplit plusieurs choses :

- Soulage les contraintes internes accumulées lors de la fabrication.

- Affine la structure cristalline pour une meilleure uniformité.

- Améliore la plasticité et la ténacité, rendant le matériau moins cassant.

- Optimise la structure du grain, ce qui peut augmenter la dureté et la résistance.

Permettre un contrôle précis du processus

Un vide fournit une base parfaitement stable et prévisible. Sans la variable des gaz atmosphériques, les ingénieurs obtiennent un contrôle précis sur l'ensemble du processus de traitement thermique.

Cette cohérence est essentielle pour des résultats reproductibles dans des processus sensibles comme le frittage, où des matériaux en poudre sont chauffés pour fusionner en un objet solide et dense. Un vide garantit que le produit final est exempt de vides internes ou d'impuretés causés par des gaz piégés.

Comprendre les compromis et les considérations

Bien que puissant, un environnement sous vide n'est pas une solution universelle. Son application dépend du matériau spécifique et du résultat souhaité.

Tous les processus ne nécessitent pas de vide

Certains traitements thermiques utilisent intentionnellement une atmosphère spécifique. Par exemple, un processus pourrait nécessiter un environnement d'argon pur pour prévenir les réactions ou une atmosphère riche en azote pour nitrurer l'acier. Le vide n'est qu'un outil pour le contrôle de l'atmosphère.

Le prix de la pureté

L'intégration de pompes à vide, de joints et de systèmes de contrôle ajoute une complexité et un coût importants à une installation de four. Le niveau de vide requis influence également les dépenses — obtenir un « vide poussé » est plus exigeant qu'un « vide partiel ».

Le défi du dégazage

Les matériaux eux-mêmes peuvent être une source de contamination. Lorsqu'ils sont chauffés sous vide, les gaz piégés à l'intérieur de l'échantillon peuvent être libérés lors d'un processus appelé dégazage (outgassing). Cela peut compromettre le niveau de vide et nécessite une gestion attentive grâce à des procédures de pompage appropriées et à la conception du four.

Appliquer le vide à vos objectifs matériaux

La décision d'utiliser un four sous vide doit être dictée par les propriétés spécifiques que vous souhaitez obtenir dans votre produit final.

- Si votre objectif principal est la pureté maximale : Un vide est essentiel pour traiter les métaux sensibles, les semi-conducteurs ou les alliages où même des traces d'oxydation provoqueraient une défaillance.

- Si votre objectif principal est d'améliorer les propriétés mécaniques : Le recuit sous vide est la méthode supérieure pour soulager les contraintes et améliorer la résistance et la ténacité des métaux et des alliages sans dégradation de surface.

- Si votre objectif principal est un frittage constant : Un environnement sous vide est essentiel pour créer des pièces céramiques ou métalliques denses et pures en empêchant les gaz piégés qui provoquent porosité et défauts.

En fin de compte, l'utilisation d'un vide vous donne un contrôle définitif sur l'environnement de traitement, vous permettant d'ingénierer les matériaux à leur plein potentiel.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient l'oxydation | Élimine l'oxygène pour éviter la dégradation de surface et la formation d'impuretés. |

| Réduit la contamination | Élimine les gaz réactifs pour un traitement de matériaux de haute pureté. |

| Évite la décarburation | Préserve la teneur en carbone dans les alliages pour maintenir la dureté et la résistance. |

| Améliore la structure du matériau | Améliore la structure cristalline et granulaire pour une meilleure uniformité et ténacité. |

| Permet un contrôle précis | Fournit un environnement stable pour des résultats reproductibles dans le recuit et le frittage. |

Libérez le plein potentiel de votre traitement de matériaux avec les solutions de fours haute température avancées de KINTEK. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous visiez une pureté maximale, des propriétés mécaniques améliorées ou un frittage constant, notre expertise assure un contrôle précis et des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution pour votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale des tubes scellés en quartz de haute pureté ? Maîtriser la synthèse d'alliages Sb-Te avec un isolement de précision

- Quelles sont les applications industrielles et de recherche des fours tubulaires ? Découvrez des solutions de traitement thermique précises

- Quelle est la fonction des tubes de quartz encapsulés sous vide poussé pour le Ce2(Fe, Co)17 ? Assurer la pureté et la stabilité de la phase

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quels matériaux sont utilisés pour les tubes dans un four tubulaire à haute température ? Choisissez le bon tube pour votre laboratoire