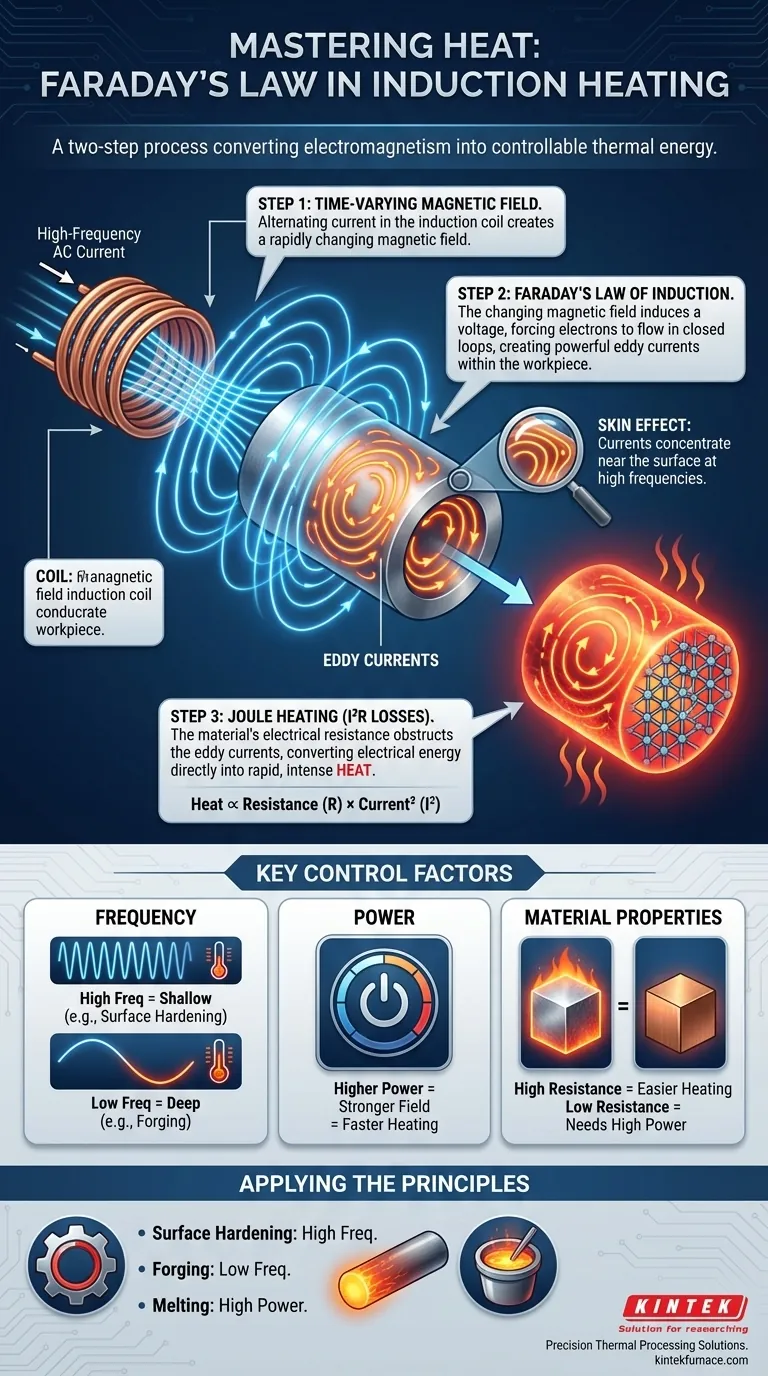

En substance, le chauffage par induction fonctionne grâce à un processus en deux étapes initié par la loi de Faraday. Premièrement, un champ magnétique rapidement changeant est utilisé pour induire de puissants courants électriques, appelés courants de Foucault, directement à l'intérieur d'une pièce conductrice. Deuxièmement, la résistance électrique naturelle du matériau obstrue ces courants, provoquant un frottement immense au niveau atomique, ce qui génère instantanément une chaleur propre et contrôlable.

Le chauffage par induction traduit les principes de l'électromagnétisme en énergie thermique. Il utilise un champ magnétique comme médium pour générer des courants électriques à l'intérieur d'un matériau cible, puis exploite la propre résistance de ce matériau pour transformer ces courants en chaleur.

Le principe fondamental : du magnétisme au courant

Le chauffage par induction est une méthode sans contact qui commence par la génération d'un type spécifique de champ magnétique. Le processus est régi par les lois fondamentales de la physique.

Étape 1 : Création d'un champ magnétique variable dans le temps

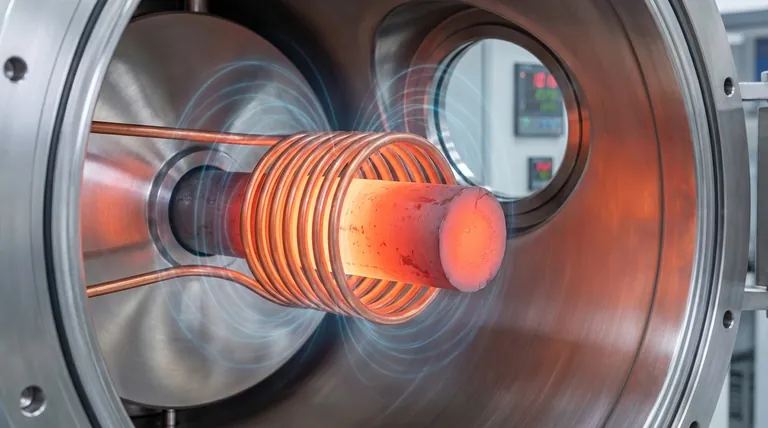

Le processus commence par une bobine d'induction, généralement en tube de cuivre. Un courant alternatif (CA) à haute fréquence est passé à travers cette bobine.

Ce courant alternatif produit un champ magnétique très concentré et rapidement changeant dans l'espace autour et à l'intérieur de la bobine.

Étape 2 : Loi d'induction de Faraday

Lorsqu'une pièce conductrice (comme un morceau d'acier) est placée à l'intérieur de ce champ magnétique, les lignes de champ la traversent.

Parce que le champ magnétique est alternatif, sa force et sa direction changent constamment. Selon la loi d'induction de Faraday, ce changement induit une tension, ou force électromotrice, à l'intérieur de la pièce.

Étape 3 : La naissance des courants de Foucault

Cette tension induite force les électrons à circuler à l'intérieur du matériau conducteur. Parce que la pièce est un objet solide, ces courants tourbillonnent en boucles fermées.

Ces courants internes tourbillonnants sont connus sous le nom de courants de Foucault. Ils sont le résultat direct de la loi de Faraday agissant sur la pièce.

Le mécanisme de chauffage : du courant à la chaleur

La création de courants de Foucault n'est que la moitié de l'histoire. Le chauffage réel provient de l'interaction de ces courants avec le matériau lui-même.

Le rôle de la résistance électrique

Aucun matériau n'est un conducteur parfait ; chaque métal possède un certain degré de résistance électrique. Cette résistance agit comme un frottement au flux d'électrons.

Lorsque les puissants courants de Foucault sont forcés de circuler à travers le métal résistif, ils surmontent ce "frottement", et l'énergie électrique est convertie directement en énergie thermique.

Chauffage Joule (Pertes I²R)

Ce phénomène est connu sous le nom de chauffage Joule. La quantité de chaleur produite est directement proportionnelle à la résistance (R) du matériau et au carré de l'amplitude du courant (I²).

Étant donné que les courants de Foucault induits peuvent être très importants, les pertes I²R résultantes génèrent une chaleur rapide et intense précisément là où les courants circulent.

L'effet de peau

Aux hautes fréquences utilisées dans le chauffage par induction, les courants de Foucault ne circulent pas uniformément à travers la pièce. Ils ont tendance à se concentrer dans une fine couche près de la surface.

C'est ce qu'on appelle l'effet de peau. Il fait en sorte que la surface de la pièce chauffe beaucoup plus rapidement et intensément que son cœur, rendant le chauffage par induction idéal pour des applications comme le durcissement de surface.

Comprendre les facteurs clés

L'efficacité et la nature du chauffage par induction ne sont pas aléatoires. Elles sont contrôlées par plusieurs paramètres clés qu'un ingénieur peut manipuler.

Impact de la fréquence

La fréquence du courant alternatif est un levier de contrôle essentiel. Des fréquences plus élevées créent un effet de peau plus fort, concentrant la chaleur à la surface pour un chauffage peu profond et rapide. Des fréquences plus basses permettent au champ magnétique de pénétrer plus profondément, chauffant davantage le volume du matériau.

Impact de la puissance

La puissance appliquée à la bobine d'induction détermine la force du champ magnétique. Un champ plus fort induit une tension plus élevée, ce qui à son tour crée des courants de Foucault plus importants et génère de la chaleur plus rapidement.

Impact des propriétés des matériaux

Le matériau de la pièce joue un rôle énorme. Les matériaux ayant une résistance électrique plus élevée (comme l'acier ou le titane) chauffent beaucoup plus facilement que les matériaux à faible résistance (comme le cuivre ou l'aluminium). Les matériaux magnétiques comme l'acier bénéficient également du chauffage par hystérésis à des températures plus basses, ce qui ajoute à l'effet global.

Faire le bon choix pour votre application

Comprendre ces principes vous permet de contrôler précisément le processus de chauffage pour différents objectifs industriels.

- Si votre objectif principal est le durcissement de surface d'un engrenage en acier : Utilisez une haute fréquence (50 kHz à 400 kHz) pour concentrer la chaleur dans une fine couche sur les dents, suivie d'une trempe rapide.

- Si votre objectif principal est le chauffage d'une grande billette pour le forgeage : Utilisez une fréquence plus basse (1 kHz à 10 kHz) pour assurer que la chaleur pénètre profondément dans le cœur du matériau pour une malléabilité uniforme.

- Si votre objectif principal est la fusion d'un métal hautement conducteur comme le cuivre : Vous devez utiliser un système de très haute puissance pour générer un champ magnétique suffisamment fort pour induire des courants de chauffage significatifs.

En maîtrisant ces principes électromagnétiques, vous pouvez appliquer la chaleur avec une précision chirurgicale, exactement quand et où elle est nécessaire.

Tableau récapitulatif :

| Principe | Rôle dans le chauffage par induction |

|---|---|

| Loi de Faraday | Induit la tension et les courants de Foucault dans une pièce conductrice. |

| Chauffage Joule (Pertes I²R) | Convertit l'énergie électrique des courants de Foucault en chaleur. |

| Effet de peau | Concentration de la chaleur à la surface pour un contrôle thermique précis. |

| Fréquence | Contrôle la profondeur de pénétration de la chaleur (élevée pour la surface, basse pour la profondeur). |

Maîtrisez le traitement thermique précis avec les solutions de chauffage par induction avancées de KINTEK.

Comprendre les principes de l'induction électromagnétique est la première étape. Les appliquer avec le bon équipement est ce qui donne des résultats. KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température avancées.

Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques — que vous soyez en train de durcir une surface, de forger ou de fondre.

Prêt à exploiter la puissance du chauffage par induction avec une précision chirurgicale ? Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons adapter une solution à votre matériau et application spécifiques.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage