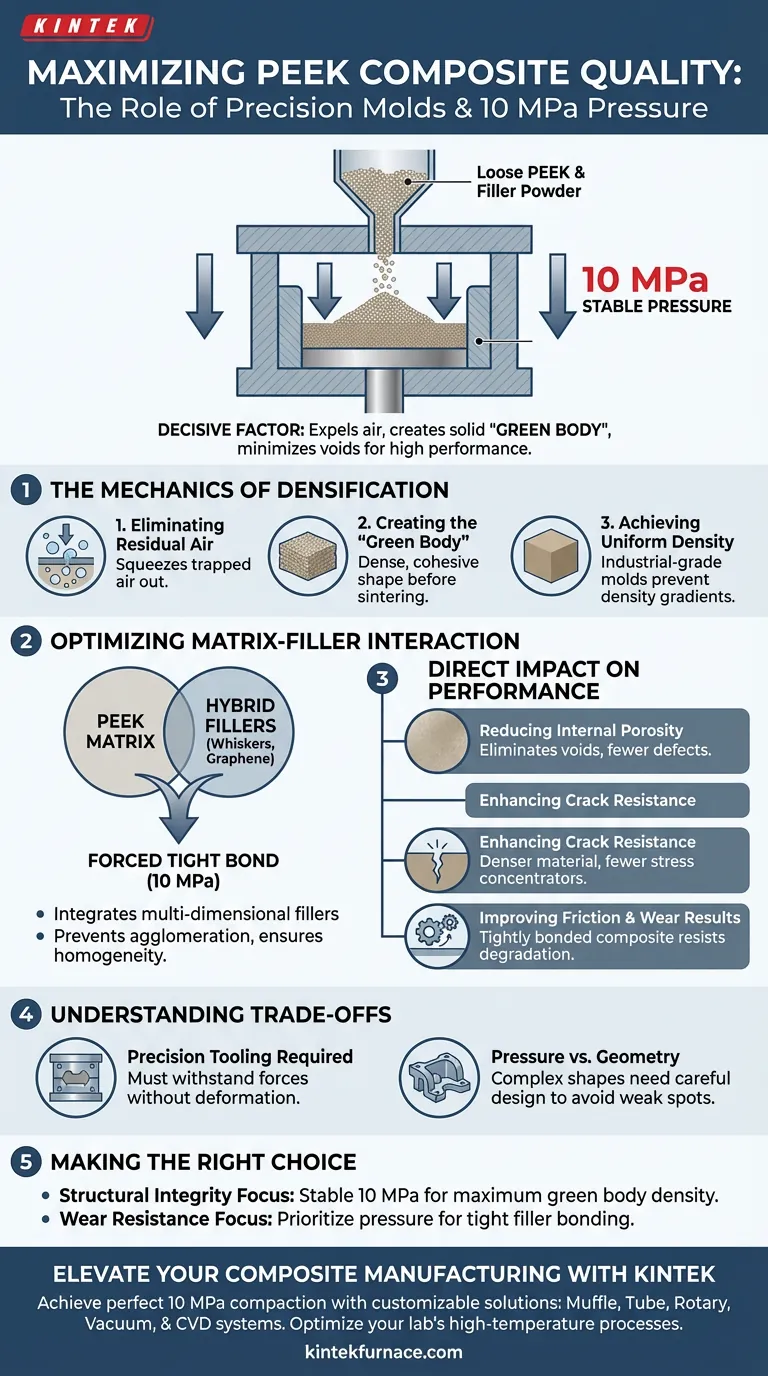

L'utilisation de moules de précision de qualité industrielle pour appliquer une pression stable de 10 MPa est le facteur décisif pour maximiser la densité et l'intégrité structurelle des composites PEEK. Ce réglage de pression spécifique compacte la poudre mélangée non consolidée en un "corps vert" solide en expulsant de force l'air résiduel emprisonné entre les particules. En minimisant les vides internes à ce stade, vous établissez la base physique requise pour les applications de haute performance.

L'application d'une pression de 10 MPa n'est pas seulement une question de mise en forme de la pièce ; c'est une mesure de contrôle qualité essentielle. Elle force la matrice PEEK à se lier étroitement aux charges complexes, déterminant directement la résistance finale du composite à la fissuration et à l'usure.

La Mécanique de la Densification

Élimination de l'Air Résiduel

Les mélanges de poudres non consolidées contiennent naturellement des quantités importantes d'air emprisonné. L'application d'une pression de 10 MPa est le seuil requis pour expulser efficacement cet air du mélange.

Création du "Corps Vert"

Ce processus transforme la poudre non consolidée en une forme dense et cohérente connue sous le nom de corps vert. Cet état compacté est essentiel pour maintenir la stabilité géométrique avant que le matériau ne subisse un chauffage ou un frittage final.

Obtention d'une Densité Uniforme

L'utilisation de moules de précision de qualité industrielle garantit que cette pression est appliquée uniformément sur toute la pièce. Cela évite les gradients de densité, où certaines zones peuvent être poreuses et faibles tandis que d'autres sont denses.

Optimisation de l'Interaction Matrice-Charge

Intégration de Charges Multidimensionnelles

Les composites PEEK haute performance reposent souvent sur des charges hybrides, telles que des fibres de titanate de potassium et des nanoplaquettes de graphène. Ces matériaux ont des formes complexes difficiles à encapsuler.

Forcer une Liaison Étroite

La charge de 10 MPa force la matrice polymère PEEK à s'écouler autour de ces renforts microscopiques et à les saisir fermement. Sans cette pression, des espaces subsisteraient entre la charge et le plastique, créant des points faibles.

Assurer l'Homogénéité

Une compaction adéquate empêche les charges de s'agglomérer (se regrouper). Elle garantit qu'elles sont verrouillées dans la matrice avec une distribution uniforme, ce qui est vital pour des propriétés matérielles cohérentes.

L'Impact Direct sur les Performances

Réduction de la Porosité Interne

La porosité est l'ennemi de l'intégrité structurelle. En éliminant les vides pendant la phase de moulage, vous réduisez considérablement la probabilité de défauts internes dans le produit final.

Amélioration de la Résistance à la Fissuration

Un matériau plus dense avec une faible porosité présente moins de concentrateurs de contraintes internes. Cela se traduit directement par une résistance à la fissuration améliorée sous charge mécanique.

Amélioration des Résultats de Friction et d'Usure

L'intégrité structurelle obtenue grâce à ce processus est la plus évidente lors des tests de friction et d'usure. Un composite étroitement lié et non poreux résiste mieux à la dégradation de surface qu'un composite faiblement compacté.

Comprendre les Compromis

Exigence d'Outillage de Précision

Vous ne pouvez pas appliquer efficacement une pression de 10 MPa avec un outillage de faible qualité. Des moules de qualité industrielle sont nécessaires pour résister à ces forces sans se déformer ou permettre au matériau de "flasher" (fuir) par les joints.

Uniformité de la Pression vs. Géométrie

Bien que 10 MPa soit idéal pour la compaction, les géométries de pièces complexes peuvent rendre difficile la distribution uniforme de cette pression. Une mauvaise conception du moule peut entraîner des "ombres de pression", résultant en des points faibles localisés malgré des réglages corrects de la machine.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de vos composites PEEK, tenez compte de vos exigences de performance spécifiques :

- Si votre objectif principal est l'Intégrité Structurelle : Assurez-vous que votre outillage peut maintenir un 10 MPa stable pour éliminer la porosité et maximiser la densité du corps vert.

- Si votre objectif principal est la Résistance à l'Usure : Privilégiez l'application de la pression pour garantir que la matrice PEEK se lie étroitement aux renforts tels que les nanoplaquettes de graphène.

En fin de compte, le moulage de précision à 10 MPa comble le fossé entre un mélange d'ingrédients bruts et un matériau composite unifié et performant.

Tableau Récapitulatif :

| Paramètre | Influence sur la Qualité du PEEK | Bénéfice Clé |

|---|---|---|

| Réglage de la Pression | Charge constante de 10 MPa | Expulse l'air résiduel pour éliminer les vides internes |

| Qualité du Moule | Précision de qualité industrielle | Assure une densité uniforme et empêche la déformation de la pièce |

| Formation du Corps Vert | Compactage à haute pression | Maintient la stabilité géométrique pour le frittage final |

| Intégration des Charges | Liaison forcée matrice-charge | Améliore la résistance à la fissuration et les performances d'usure |

Élevez Votre Fabrication de Composites avec KINTEK

Obtenir une compaction parfaite de 10 MPa nécessite précision et fiabilité. Soutenu par une R&D et une fabrication expertes, KINTEK propose des solutions de laboratoire haute performance—y compris des systèmes personnalisables de Muffle, Tube, Rotatif, sous Vide et CVD—conçus pour répondre à vos besoins uniques de traitement des matériaux. Que vous développiez des composites PEEK haute densité ou des céramiques avancées, notre équipement garantit la cohérence thermique et structurelle que votre recherche exige.

Prêt à optimiser les processus à haute température de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Zhengjia Ji, Chao Xu. Potassium Titanate Whisker/Graphene Multi-Dimensional Fillers to Improve the Wear Resistance of Poly(Ether Ether Ketone) Composite. DOI: 10.3390/lubricants13050211

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Fours de frittage par étincelage et plasma SPS

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un réacteur à haute pression en acier inoxydable dans le HTC ? Optimiser la conversion des résines échangeuses d'ions

- Quelles sont les fonctions techniques des gaz porteurs dans le VTD ? Maîtriser le contrôle du dépôt par transport de vapeur

- Quel est le but du prétraitement à l'hydrogène pour les nanotubes de carbone dopés au Ni-Co ? Activer supérieurement les catalyseurs

- Pourquoi l'infrastructure réseau 5G est-elle essentielle pour le contrôle qualité en temps réel ? Atteindre un traitement thermique sans défaut

- Quel est l'effet du frittage de granulés d'électrolyte BZCYYb à 1000°C ? Optimisez les performances de votre PCFC dès aujourd'hui.

- Quelle est la fonction d'une étuve de séchage à air chaud de laboratoire dans le traitement du TiO2 ? Assurer une qualité uniforme des nanoparticules

- Quelles sont les caractéristiques ajustables des fours de laboratoire en fonction des exigences de l'application ? Optimisez le traitement thermique de votre laboratoire

- Comment la structure d'un haut fourneau facilite-t-elle la réduction du minerai de fer ? Maîtriser les échanges thermiques à haute température