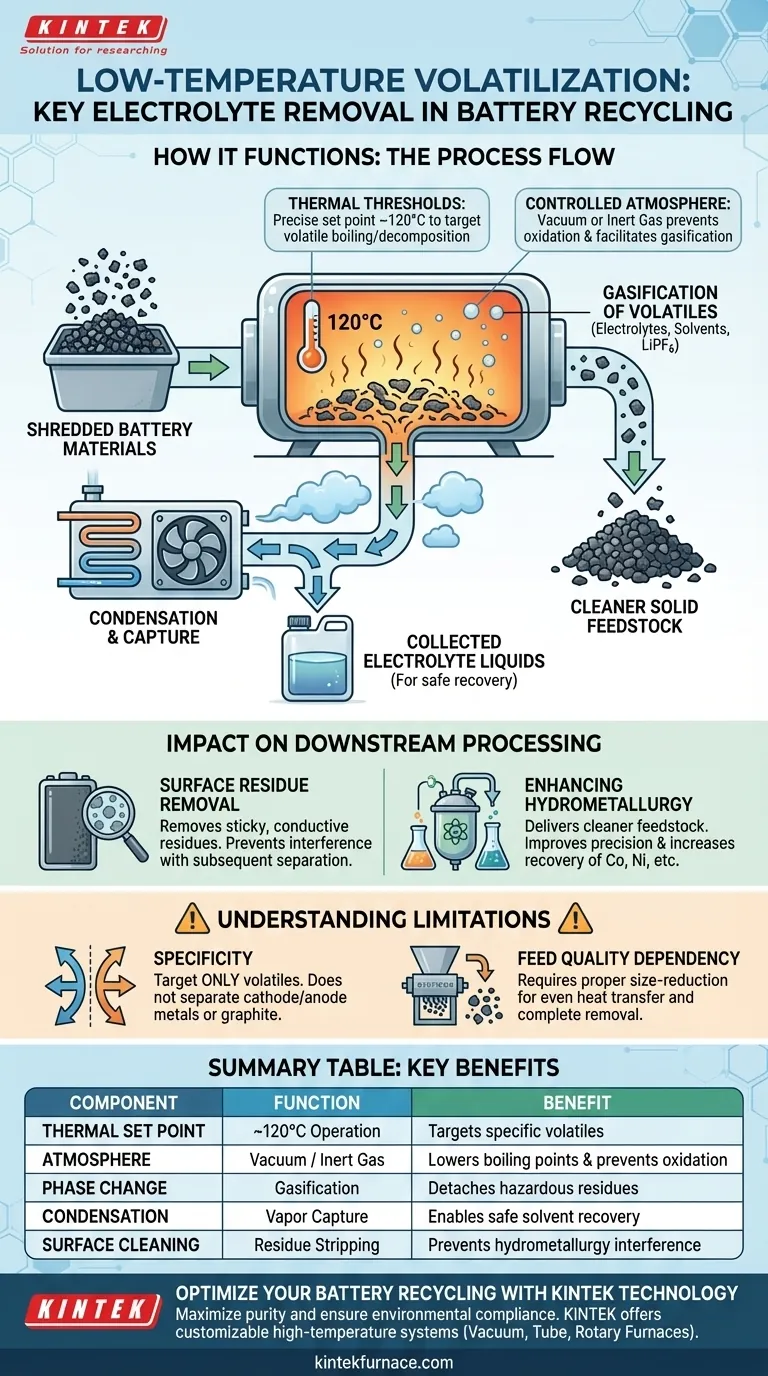

L'équipement de volatilisation à basse température fonctionne en chauffant les matériaux de batterie déchiquetés à environ 120°C dans un environnement strictement contrôlé, utilisant généralement un vide ou une atmosphère de gaz inerte. Ce traitement thermique déclenche un changement de phase des composants volatils — spécifiquement les solvants organiques et l'hexafluorophosphate de lithium — les convertissant de résidus liquides ou solides en gaz. En isolant ces vapeurs et en les condensant ensuite, le système dépouille efficacement l'électrolyte des matériaux actifs solides sans nécessiter la chaleur extrême de la pyrométallurgie.

La volatilisation à basse température sert d'étape de purification critique qui découple la récupération dangereuse des électrolytes du recyclage des métaux. En éliminant ces résidus tôt, le processus empêche la contamination et améliore considérablement l'efficacité des opérations hydrométallurgiques ultérieures.

La Mécanique de la Séparation

Seuils Thermiques

L'équipement fonctionne à un point de consigne thermique précis d'environ 120°C. Cette température est soigneusement sélectionnée pour cibler les points d'ébullition et les températures de décomposition des composés volatils spécifiques présents dans les électrolytes de batterie.

Atmosphère Contrôlée

Pour faciliter la gazéification efficace et prévenir la combustion indésirable, le processus se déroule sous vide ou dans des conditions de gaz inerte. Un environnement sous vide abaisse le point d'ébullition des solvants, leur permettant de se vaporiser avec moins d'énergie, tandis que le gaz inerte empêche l'oxydation des composants métalliques exposés.

Processus de Récupération des Matériaux

Gazéification des Volatils

Lorsque le matériau déchiqueté atteint la température cible, les composants de l'électrolyte — y compris l'hexafluorophosphate de lithium et divers solvants organiques — passent à l'état gazeux. Cela les détache efficacement de la surface des matériaux de cathode et d'anode.

Condensation et Capture

Les électrolytes gazéifiés sont retirés du flux de matériaux solides. Ces vapeurs sont ensuite acheminées à travers un système de refroidissement où elles se condensent à nouveau en liquides pour une collecte sûre et une récupération potentielle.

Impact sur le Traitement en Aval

Élimination des Résidus de Surface

La fonction principale de cet équipement est de nettoyer la surface des matériaux actifs. L'élimination des résidus d'électrolyte collants et conducteurs les empêche d'interférer avec les processus de séparation mécanique ou de lixiviation chimique plus tard dans la chaîne de recyclage.

Amélioration de l'Hydrométallurgie

En fournissant une matière première plus propre à l'étape hydrométallurgique, l'équipement améliore l'efficacité globale du processus. L'absence de solvants organiques interférant permet des réactions chimiques plus précises et des taux de récupération plus élevés de métaux précieux comme le cobalt et le nickel.

Comprendre les Limitations

Spécificité de l'Élimination

Cet équipement est strictement conçu pour les composants volatils. Il ne sépare pas les métaux de cathode du graphite d'anode ou des collecteurs de courant ; il prépare simplement le mélange pour ces étapes de séparation ultérieures.

Dépendance de la Qualité de l'Alimentation

L'efficacité de la volatilisation dépend d'abord d'un déchiquetage adéquat du matériau. Si les matériaux de la batterie ne sont pas suffisamment réduits en taille, le transfert de chaleur peut être inégal, entraînant une élimination incomplète de l'électrolyte au cœur de la masse du matériau.

Optimisation du Flux de Travail de Recyclage

Pour déterminer où cet équipement s'intègre dans votre processus, considérez vos objectifs de récupération spécifiques.

- Si votre objectif principal est la sécurité et la conformité environnementale : Cette étape est essentielle pour capturer l'hexafluorophosphate de lithium et les solvants dangereux avant qu'ils ne soient rejetés sous forme d'émissions ou ne créent des risques pour la sécurité dans les processus de lixiviation acide en aval.

- Si votre objectif principal est le rendement hydrométallurgique : L'utilisation de cet équipement maximise la pureté de votre matière première de masse noire, empêchant la contamination organique de réduire l'efficacité de vos circuits de récupération chimique.

L'élimination efficace des électrolytes agit comme la passerelle vers la récupération de métaux de haute pureté dans le recyclage moderne des batteries.

Tableau Récapitulatif :

| Composant du Processus | Rôle Fonctionnel | Bénéfice Clé |

|---|---|---|

| Point de Consigne Thermique | Fonctionne à ~120°C | Cible les points d'ébullition spécifiques des volatils |

| Atmosphère Contrôlée | Vide ou Gaz Inerte | Abaisse les points d'ébullition & prévient l'oxydation |

| Changement de Phase | Gazéification des Électrolytes | Détache les résidus dangereux des solides actifs |

| Condensation | Capture & Refroidissement des Vapeurs | Permet la collecte & la récupération sûres des solvants |

| Nettoyage de Surface | Dépouillement des Résidus | Empêche l'interférence dans l'hydrométallurgie |

Optimisez Votre Recyclage de Batteries avec la Technologie KINTEK

Maximisez la pureté de votre masse noire et assurez la conformité environnementale avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes de laboratoire à haute température — y compris des fours sous vide, à tube et rotatifs — tous personnalisables pour répondre aux exigences uniques de vos processus de récupération d'électrolytes et de purification de matériaux.

Prêt à améliorer vos rendements hydrométallurgiques ? Contactez-nous dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire !

Guide Visuel

Références

- Muammer Kaya, Hossein Delavandani. State-of-the-Art Lithium-Ion Battery Pretreatment Methods for the Recovery of Critical Metals. DOI: 10.3390/min15050546

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages de l'application d'un traitement thermique de vieillissement artificiel secondaire aux pièces en alliage d'aluminium ? Augmentation de la limite d'élasticité

- Quelles questions préparatoires faut-il aborder avant de convertir les processus aux systèmes de chauffage électrique ? Assurer une transition en douceur vers le chauffage électrique

- Quel est l'objectif de placer des pièces en alliage de titane TC4 sur des tampons d'amiante ? Contrôler la contrainte et le choc thermique

- Pourquoi le préchauffage du substrat est-il généralement utilisé dans le processus LPBF ? Minimiser les contraintes et prévenir les fissures dans l'impression 3D

- Quelles sont les applications courantes des fours industriels ? Découvrez les utilisations clés dans la fabrication et la recherche

- Quelle est la fonction d'un four de séchage à air pulsé pour le biochar ? Optimiser le prétraitement des coques de Moringa Oleifera

- Quel problème un lit fluidisé résout-il dans les moules en céramique ? Assurer des coquilles uniformes pour la coulée à haute température

- Quel est le rôle d'une étuve de laboratoire dans le contrôle des précurseurs de catalyseurs ? Maximiser la dispersion et la stabilité