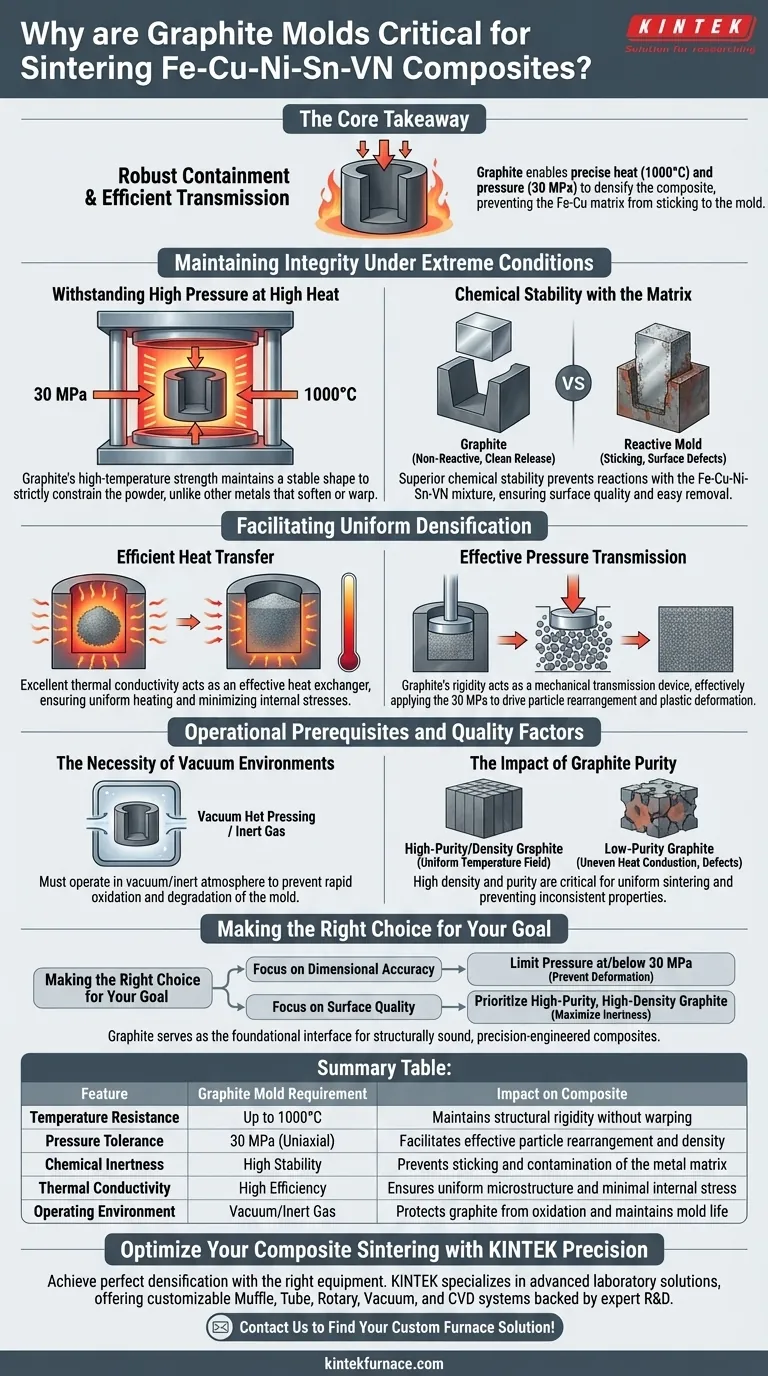

Les moules en graphite sont l'élément critique permettant le frittage des composites Fe-Cu-Ni-Sn-VN car ils maintiennent la rigidité structurelle et l'inertie chimique là où d'autres matériaux échoueraient. Spécifiquement, ils résistent à l'application simultanée de charges thermiques élevées (jusqu'à 1000°C) et d'une pression mécanique importante (30 MPa) sans se déformer ni contaminer la matrice métallique.

Le point essentiel à retenir Le graphite agit à la fois comme un récipient de confinement robuste et comme un médium de transmission efficace. Il permet l'application précise de la chaleur et de la pression nécessaires pour densifier la poudre composite en un matériau solide et de haute résistance, tout en empêchant la matrice fer-cuivre de coller aux parois du moule.

Maintien de l'intégrité dans des conditions extrêmes

Résistance à une pression élevée à haute température

Le processus de frittage des composites Fe-Cu-Ni-Sn-VN nécessite un environnement agressif pour atteindre une densité adéquate. Le moule doit résister à une pression uniaxiale d'environ 30 MPa tout en étant soumis à des températures d'environ 1000°C.

La plupart des moules métalliques ramolliraient, se déformeraient ou perdraient leur résistance dans ces conditions combinées. Le graphite, cependant, possède une excellente résistance à haute température. Il maintient une forme stable pour contraindre strictement la poudre, garantissant que le produit final respecte des spécifications dimensionnelles précises.

Stabilité chimique avec la matrice

Aux températures de frittage, les poudres métalliques deviennent très réactives. Un défi majeur dans le traitement des matrices à base de fer-cuivre (Fe-Cu) est d'empêcher l'échantillon de se lier chimiquement au moule.

Le graphite offre une stabilité chimique supérieure dans ce contexte. Il ne subit pas de réactions chimiques sévères avec le mélange Fe-Cu-Ni-Sn-VN. Cela empêche le "collage", assure la qualité de surface du composite et permet un retrait facile de la pièce finie.

Facilitation d'une densification uniforme

Transfert de chaleur efficace

L'obtention d'une microstructure uniforme nécessite que tout le volume de poudre atteigne la température de frittage simultanément. Le graphite a une excellente conductivité thermique, ce qui lui permet d'agir comme un échangeur de chaleur efficace.

Il facilite le transfert uniforme de chaleur des éléments chauffants du four vers l'échantillon de poudre interne. Cette uniformité est essentielle pour minimiser les gradients thermiques qui pourraient entraîner des propriétés mécaniques incohérentes ou des contraintes internes dans le composite.

Transmission de pression efficace

Au-delà de la définition de la forme, le moule agit comme un dispositif de transmission mécanique. Les poinçons en graphite doivent transmettre la force de la tête de presse directement à la poudre.

Étant donné que le graphite agit comme un milieu rigide, il garantit que les 30 MPa de pression sont appliqués efficacement au corps de poudre. Cette force mécanique facilite le réarrangement des particules et la déformation plastique, faisant passer le matériau d'un état de poudre lâche à un solide entièrement densifié.

Prérequis opérationnels et facteurs de qualité

La nécessité d'environnements sous vide

Bien que le graphite soit chimiquement stable par rapport au composite métallique, il est sensible à l'oxydation à l'air à haute température. La référence principale note explicitement l'utilisation du pressage à chaud sous vide.

Pour utiliser efficacement les moules en graphite, le processus doit se dérouler sous vide ou dans une atmosphère inerte. Sans cette protection, le moule se dégraderait rapidement, compromettant l'intégrité structurelle de l'ensemble.

L'impact de la pureté du graphite

Tout le graphite n'est pas égal. La densité et la pureté du matériau du moule lui-même sont des variables critiques.

Le graphite de haute densité et de haute pureté assure un champ de température de frittage plus uniforme. Les variations de densité du moule peuvent entraîner une conduction thermique inégale, causant potentiellement un frittage incohérent sur l'échantillon composite.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos composites Fe-Cu-Ni-Sn-VN, considérez comment le moule interagit avec vos objectifs de traitement spécifiques :

- Si votre objectif principal est la précision dimensionnelle : Assurez-vous que vos paramètres de processus ne dépassent pas la limite d'élasticité spécifique du grade de graphite choisi, en maintenant la pression à 30 MPa ou moins pour éviter la déformation du moule.

- Si votre objectif principal est la qualité de surface : Privilégiez le graphite de haute pureté et de haute densité pour maximiser l'inertie chimique et assurer une interface lisse et non réactive avec la matrice fer-cuivre.

Le graphite sert d'interface fondamentale qui transforme la chaleur et la force brutes en un composite structurellement solide et conçu avec précision.

Tableau récapitulatif :

| Caractéristique | Exigence du moule en graphite | Impact sur le composite Fe-Cu-Ni-Sn-VN |

|---|---|---|

| Résistance à la température | Jusqu'à 1000°C | Maintient la rigidité structurelle sans déformation |

| Tolérance à la pression | 30 MPa (Uniaxial) | Facilite le réarrangement efficace des particules et la densité |

| Inertie chimique | Haute stabilité | Prévient le collage et la contamination de la matrice métallique |

| Conductivité thermique | Haute efficacité | Assure une microstructure uniforme et des contraintes internes minimales |

| Environnement d'exploitation | Vide/Gaz inerte | Protège le graphite de l'oxydation et maintient la durée de vie du moule |

Optimisez le frittage de votre composite avec KINTEK Precision

Obtenir une densification parfaite pour les composites Fe-Cu-Ni-Sn-VN nécessite plus que de simples températures élevées ; cela exige le bon équipement et les bons matériaux. KINTEK est spécialisé dans les solutions de laboratoire avancées, offrant une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos exigences spécifiques de pression et de température. Que vous visiez une précision dimensionnelle supérieure ou une qualité de surface parfaite, notre équipe est prête à fournir le support technique dont vous avez besoin.

Prêt à améliorer votre recherche en science des matériaux ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Quel rôle la presse à chaud sous vide joue-t-elle dans la consolidation des poudres de verre métallique ? Perspectives d'experts sur la consolidation

- Quels sont les avantages de traitement du RHS ou du SPS pour les composites d'aluminium A357 ? Atteindre une densité quasi complète plus rapidement

- Quel est le processus de pressage à chaud sous vide ? Obtenir des matériaux ultra-denses et de haute pureté

- Pourquoi un four de frittage par pressage à chaud sous vide est-il essentiel pour le 6061-20IQC ? Débloquez des composites haute performance

- Quelle est la fonction d'un pyromètre infrarouge dans le processus SPS des alliages Ti-6Al-4Zr-4Nb ? Contrôle précis des phases expliqué

- Quels types de solutions de fabrication sont créés pour le traitement des matériaux composites ? Optimisez votre production avec des méthodes avancées

- Comment le mécanisme assisté par pression dans un four de frittage sous vide améliore-t-il les céramiques YAG ? Obtenez une clarté optique