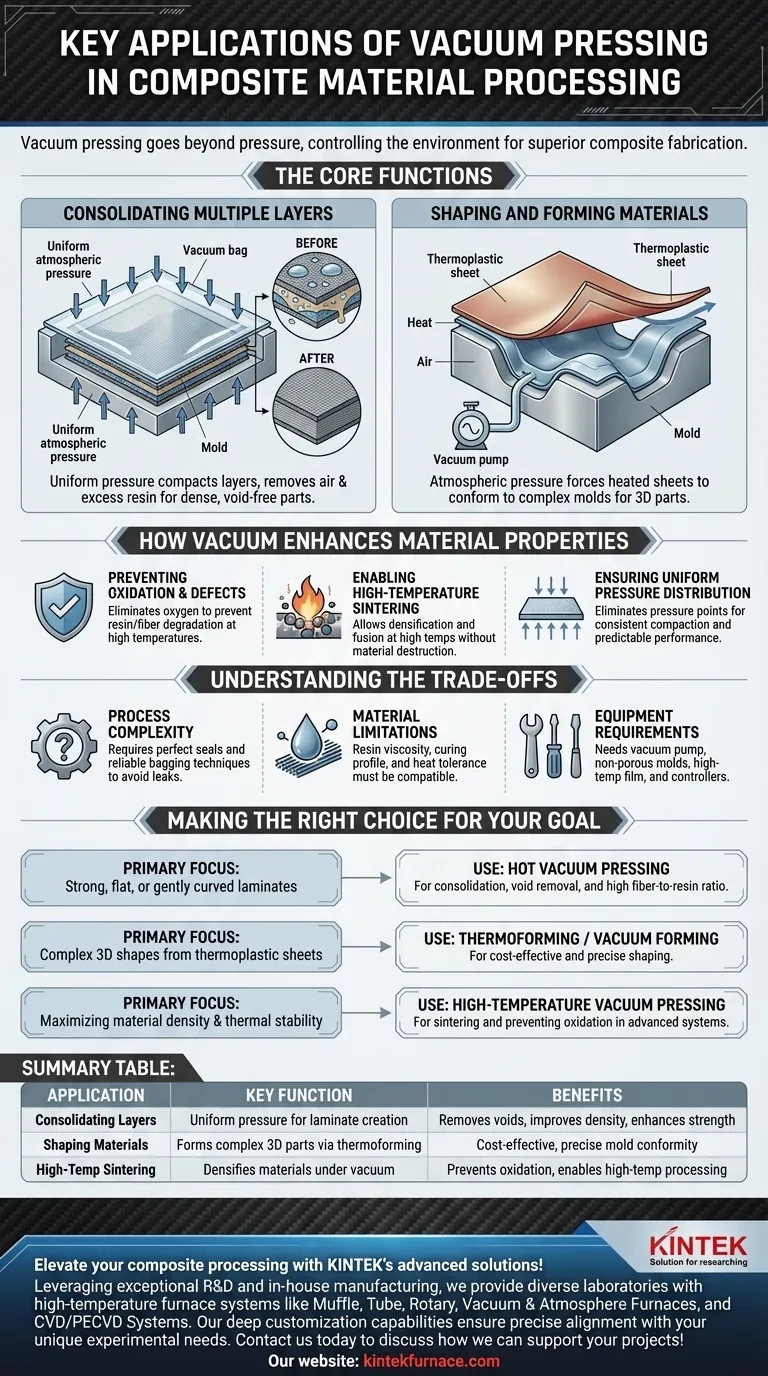

Dans le traitement des matériaux composites, le pressage sous vide est principalement utilisé pour deux fonctions clés : la consolidation de multiples couches de matériaux en un stratifié unifié et le façonnage de feuilles composites préchauffées en formes complexes. Ces applications, qui incluent le pressage sous vide à chaud, le thermoformage et le formage sous vide, exploitent le vide non seulement comme une force mécanique mais aussi comme un moyen de contrôler l'environnement chimique et physique du matériau pendant la fabrication.

La véritable valeur du pressage sous vide s'étend au-delà de la simple application de pression. En créant un vide, vous éliminez les interférences atmosphériques, permettant un compactage uniforme, prévenant l'oxydation à haute température et améliorant fondamentalement la densité et l'intégrité structurelle du matériau final.

Les fonctions principales du vide dans le traitement des composites

Le terme "pressage sous vide" décrit plusieurs techniques connexes qui utilisent la pression atmosphérique pour réaliser la consolidation et le façonnage. L'élimination de l'air d'un sac ou d'une chambre scellée crée un différentiel de pression, forçant l'atmosphère à presser uniformément sur la pièce à l'intérieur.

Consolidation de plusieurs couches

Pour créer des stratifiés composites, plusieurs couches de tissu (comme la fibre de carbone ou la fibre de verre) et de résine sont empilées. Cette pile est ensuite scellée dans un sac sous vide.

Lorsqu'un vide est créé, la pression atmosphérique à l'extérieur du sac presse uniformément sur toute la surface. Cette pression uniforme compacte les couches, expulse l'excès de résine et élimine l'air piégé ou les composés volatils, ce qui donne une pièce dense et sans vide. Ceci est souvent réalisé avec de la chaleur (pressage sous vide à chaud) pour durcir la résine simultanément.

Mise en forme et façonnage des matériaux

Le vide est également essentiel au thermoformage et au formage sous vide. Dans ces procédés, une feuille thermoplastique ou composite préimprégnée est chauffée jusqu'à ce qu'elle devienne pliable.

La feuille ramollie est ensuite drapée sur un moule, et un vide est appliqué entre la feuille et la surface du moule. La pression atmosphérique force le matériau à se conformer précisément à la forme du moule. C'est un moyen efficace de créer des pièces complexes et tridimensionnelles comme des boîtiers, des carénages ou des panneaux intérieurs.

Comment le vide améliore les propriétés des matériaux

L'utilisation du vide n'est pas simplement une méthode de serrage ; elle modifie fondamentalement l'environnement de traitement pour améliorer la qualité du composant final.

Prévention de l'oxydation et des défauts

En éliminant l'air, le pressage sous vide élimine l'oxygène de l'environnement de traitement. Ceci est critique lorsque l'on travaille à des températures élevées, car cela prévient l'oxydation de la résine et des fibres, ce qui dégraderait autrement les propriétés mécaniques et la finition de surface du matériau.

Permettre le frittage à haute température

Certains matériaux avancés, y compris certains composites et céramiques, nécessitent un processus appelé frittage pour atteindre leur pleine densité et résistance. Le frittage consiste à chauffer un matériau juste en dessous de son point de fusion, ce qui provoque la fusion des particules entre elles.

L'utilisation d'un vide permet de chauffer les matériaux à des températures très élevées qui les feraient se vaporiser ou se décomposer à la pression atmosphérique normale. Sous vide, le matériau peut être chauffé, densifié sous pression et fritté correctement sans être détruit.

Assurer une distribution uniforme de la pression

Contrairement à une presse mécanique qui applique une force à des points spécifiques, le pressage sous vide utilise la pression atmosphérique qui est parfaitement distribuée sur chaque partie de la surface du composant. Cela élimine les points de pression et assure un compactage et un écoulement de résine constants, ce qui est essentiel pour obtenir une performance prévisible de la pièce finale.

Comprendre les compromis

Bien que puissant, le traitement assisté par vide nécessite un contrôle attentif et comporte des considérations spécifiques.

Complexité du processus

Obtenir un joint sous vide parfait est essentiel. Les fuites peuvent compromettre la pression, introduire de l'humidité et entraîner des vides ou d'autres défauts dans la pièce finale. Cela nécessite des techniques de mise en sac minutieuses et un équipement fiable.

Limitations matérielles

Le processus est plus efficace avec des systèmes de résine et des matériaux spécifiques conçus pour cela. La viscosité de la résine, son profil de durcissement et la capacité du matériau à résister aux cycles de chaleur et de pression doivent tous être compatibles avec la technique choisie.

Exigences d'équipement

Le pressage sous vide professionnel nécessite un investissement en équipement, y compris une pompe à vide fiable, des moules non poreux, un film de mise en sac haute température, du ruban d'étanchéité et des contrôleurs de température précis, en particulier pour les applications de pressage à chaud.

Faire le bon choix pour votre objectif

La technique de vide spécifique que vous choisissez dépend directement de votre résultat souhaité.

- Si votre objectif principal est de créer des stratifiés solides, plats ou légèrement courbés : Utilisez le pressage sous vide à chaud pour consolider plusieurs couches, éliminer les vides et obtenir un rapport fibre/résine élevé.

- Si votre objectif principal est de former des formes 3D complexes à partir de feuilles thermoplastiques : Utilisez le thermoformage ou le formage sous vide pour un processus de façonnage économique et reproductible.

- Si votre objectif principal est de maximiser la densité du matériau et la stabilité thermique : Tirez parti du pressage sous vide à haute température pour permettre le frittage et prévenir l'oxydation dans les systèmes composites avancés.

En fin de compte, maîtriser le pressage sous vide vous permet de créer des pièces composites de meilleure qualité en contrôlant précisément les forces et l'environnement pendant la fabrication.

Tableau récapitulatif :

| Application | Fonction clé | Avantages |

|---|---|---|

| Consolidation des couches | Pression uniforme pour la création de stratifiés | Élimine les vides, améliore la densité, renforce la résistance |

| Mise en forme des matériaux | Forme des pièces 3D complexes par thermoformage | Rentable, conformité précise au moule |

| Frittage à haute température | Densifie les matériaux sous vide | Prévient l'oxydation, permet le traitement à haute température |

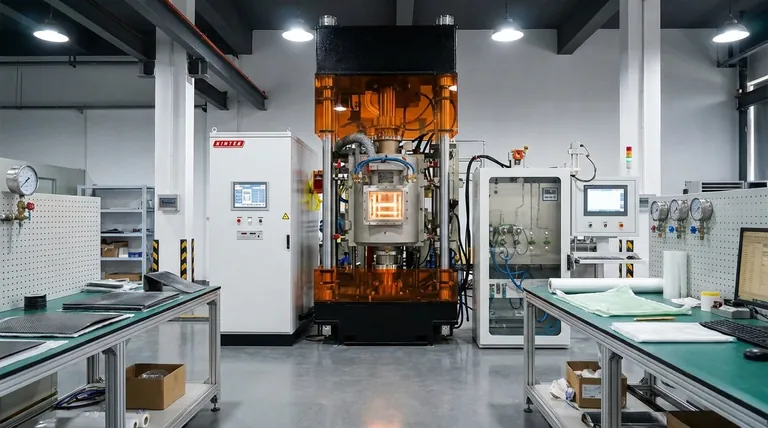

Améliorez votre traitement des composites avec les solutions avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures