Essentiellement, un four de pressage à chaud sous vide est utilisé dans les industries où la performance des matériaux est non négociable. Ses principales applications se trouvent dans l'aérospatiale pour la création de superalliages légers, le domaine médical pour la production d'implants biocompatibles, l'électronique pour la fabrication de semi-conducteurs de haute pureté, et dans la fabrication de matériaux avancés pour le frittage de céramiques et la consolidation de poudres métalliques en composants dotés d'une résistance et d'une densité supérieures.

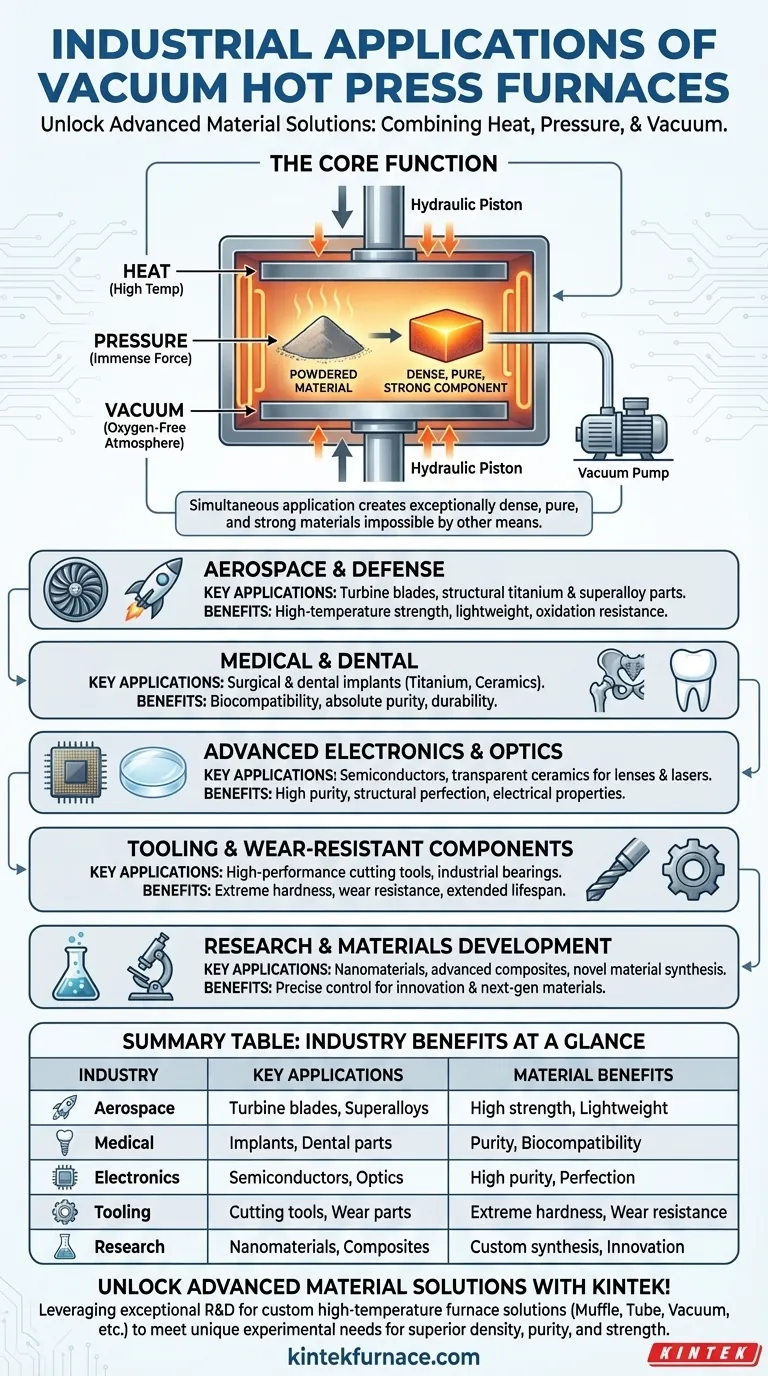

La véritable valeur d'un pressage à chaud sous vide ne réside pas simplement dans le chauffage d'un matériau. Il s'agit de l'application simultanée de haute température et d'une pression immense dans une atmosphère contrôlée et sans oxygène pour créer des matériaux exceptionnellement denses, purs et résistants, souvent impossibles à produire par d'autres moyens.

La fonction principale : Combiner chaleur, pression et vide

Comprendre les applications industrielles commence par la compréhension des trois problèmes fondamentaux que cette technologie résout. Un pressage à chaud sous vide combine de manière unique ces éléments pour obtenir des résultats spécifiques en matière de matériaux.

Atteindre une densité maximale

Le processus, souvent appelé frittage ou consolidation, applique une pression mécanique à un matériau – généralement une poudre – pendant qu'il est chauffé.

Cette force compacte physiquement le matériau, chassant les vides et la porosité entre les particules. Le résultat est un composant solide, entièrement dense, ce qui est essentiel pour les céramiques haute performance et la métallurgie des poudres.

Prévenir l'oxydation et la contamination

Le chauffage de métaux réactifs comme le titane ou les superalliages à l'air libre les ferait s'oxyder et devenir cassants, détruisant leurs précieuses propriétés.

L'atmosphère sous vide ou de gaz inerte à l'intérieur du four élimine l'oxygène et d'autres contaminants. Cela garantit que le matériau reste pur et conserve sa composition chimique prévue, ce qui est vital pour les composants aérospatiaux, les implants médicaux et les semi-conducteurs.

Créer des propriétés matérielles supérieures

La combinaison de la chaleur et de la pression fait plus que simplement consolider un matériau ; elle améliore fondamentalement ses caractéristiques physiques.

Ce processus améliore la résistance, la dureté et la résistance à l'usure. C'est pourquoi c'est la méthode préférée pour produire des outils de coupe ultra-durs et des composants résistants à l'usure à partir de matériaux comme le nitrure de silicium et le carbure de bore.

Une répartition des applications industrielles clés

Les capacités uniques du pressage à chaud sous vide le rendent indispensable dans les secteurs qui repoussent les limites de la science des matériaux.

Aérospatiale et Défense

Ce secteur exige des composants à la fois incroyablement résistants et légers, capables de supporter des températures extrêmes.

Le pressage à chaud sous vide est utilisé pour fabriquer des aubes de turbine, des pièces structurelles en alliage de titane et d'autres composants en superalliage. Le processus garantit la résistance aux hautes températures et la pureté des matériaux nécessaires à la performance du moteur et à l'intégrité structurelle.

Médical et Dentaire

La biocompatibilité est la priorité absolue pour tout matériau placé à l'intérieur du corps humain. La moindre impureté peut entraîner un rejet ou une défaillance.

Ces fours produisent des implants chirurgicaux et dentaires à partir de matériaux comme le titane et les céramiques avancées. L'environnement sous vide assure une pureté absolue, tandis que l'action de pressage crée la pièce de haute résistance et durable nécessaire pour fonctionner pendant des décennies.

Électronique avancée et optique

La performance d'une plaquette semi-conductrice ou d'une lentille optique avancée dépend de sa perfection structurelle et de sa pureté chimique.

Le pressage à chaud sous vide est utilisé pour fritter des céramiques transparentes pour les lentilles et les lasers et pour fabriquer des composants semi-conducteurs spécifiques. Le processus élimine la microporosité qui diffuserait la lumière et les impuretés qui perturberaient les propriétés électriques.

Outillage et composants résistants à l'usure

Dans l'industrie lourde et la fabrication, la dureté d'un outil dicte sa durée de vie et son efficacité.

Cette technologie est essentielle pour produire des outils de coupe haute performance, des roulements industriels et des pièces résistantes à l'usure. Elle transforme des poudres comme le carbure de bore ou le nitrure de silicium en solides entièrement denses d'une extrême dureté.

Recherche et développement de matériaux

Pour les scientifiques et les ingénieurs, le pressage à chaud sous vide est un outil essentiel pour l'innovation.

Il est largement utilisé dans les laboratoires pour synthétiser et tester de nouveaux matériaux, y compris les nanomatériaux, les composites avancés et les mélanges métal-céramique. Le contrôle précis de la température, de la pression et de l'atmosphère permet la création de matériaux de nouvelle génération.

Comprendre les compromis

Bien que puissant, le pressage à chaud sous vide n'est pas une solution universelle. C'est un processus hautement spécialisé avec des contraintes spécifiques.

Complexité et coût du processus

Les fours de pressage à chaud sous vide sont des équipements sophistiqués et coûteux. Le processus nécessite un contrôle et une surveillance attentifs, ce qui le rend plus coûteux que les fours conventionnels ou le traitement thermique standard.

Temps de cycle plus lents

Atteindre un vide profond, monter en température, appliquer la pression et refroidir est un cycle qui prend du temps. Cela rend le processus moins adapté aux pièces de grande série et à faible coût, et mieux adapté aux composants de grande valeur et critiques en termes de performance.

Limitations géométriques

La nécessité d'appliquer une pression uniforme via une matrice ou une presse limite intrinsèquement la complexité des formes qui peuvent être facilement fabriquées. Bien qu'il existe des techniques avancées, il est mieux adapté aux pièces de géométries relativement simples.

Faire le bon choix pour votre objectif

Le choix du bon processus de fabrication dépend entièrement de votre objectif final.

- Si votre objectif principal est la pureté et la résistance maximales des matériaux : Le pressage à chaud sous vide est essentiel pour les métaux réactifs, les superalliages et les céramiques haute performance où l'oxydation est inacceptable.

- Si votre objectif principal est la densification des matériaux en poudre : Ce processus est la méthode définitive pour transformer des poudres comme les céramiques ou les composites métalliques en composants solides, sans vide, avec des propriétés physiques supérieures.

- Si votre objectif principal est la production à grand volume et à faible coût : Vous devrez probablement explorer des méthodes alternatives plus rapides comme le frittage conventionnel ou le moulage par injection de métal, car le pressage à chaud sous vide est un processus spécialisé de grande valeur.

En fin de compte, le pressage à chaud sous vide est la technologie habilitante pour les matériaux qui définissent la pointe de l'industrie moderne.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages du matériau |

|---|---|---|

| Aérospatiale | Aubes de turbine, composants en superalliage | Haute résistance, légèreté, résistance à l'oxydation |

| Médical | Implants biocompatibles, pièces dentaires | Pureté, durabilité, biocompatibilité |

| Électronique | Semi-conducteurs, céramiques optiques | Haute pureté, perfection structurelle |

| Outillage | Outils de coupe, pièces résistantes à l'usure | Dureté extrême, résistance à l'usure |

| Recherche | Nanomatériaux, composites avancés | Synthèse personnalisée, propriétés améliorées |

Déverrouillez des solutions matérielles avancées avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions de fours haute température comme les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour une densité, une pureté et une résistance supérieures des matériaux. Contactez-nous dès aujourd'hui pour améliorer vos applications industrielles !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures