Pour simuler avec précision les cycles de feu à haute température pour les essais sur béton, un four électrique de qualité industrielle doit effectuer des séquences de chauffage-refroidissement précises plutôt qu'un simple chauffage non régulé. Plus précisément, l'équipement nécessite un système de contrôle sophistiqué capable de maintenir une vitesse de chauffage lente de 0,5 °C/min, d'atteindre des plateaux de température distincts de 200°C, 400°C et 600°C, et de maintenir ces températures stables pendant au moins 2 heures.

Point essentiel : La valeur de ces fours ne réside pas seulement dans l'atteinte de températures élevées, mais dans la précision de la charge thermique. Pour étudier efficacement l'évolution des propriétés physiques et mécaniques du béton recyclé, le four doit exécuter des cycles rigoureux et automatisés qui garantissent que chaque échantillon d'essai subit exactement les mêmes conditions de contrainte.

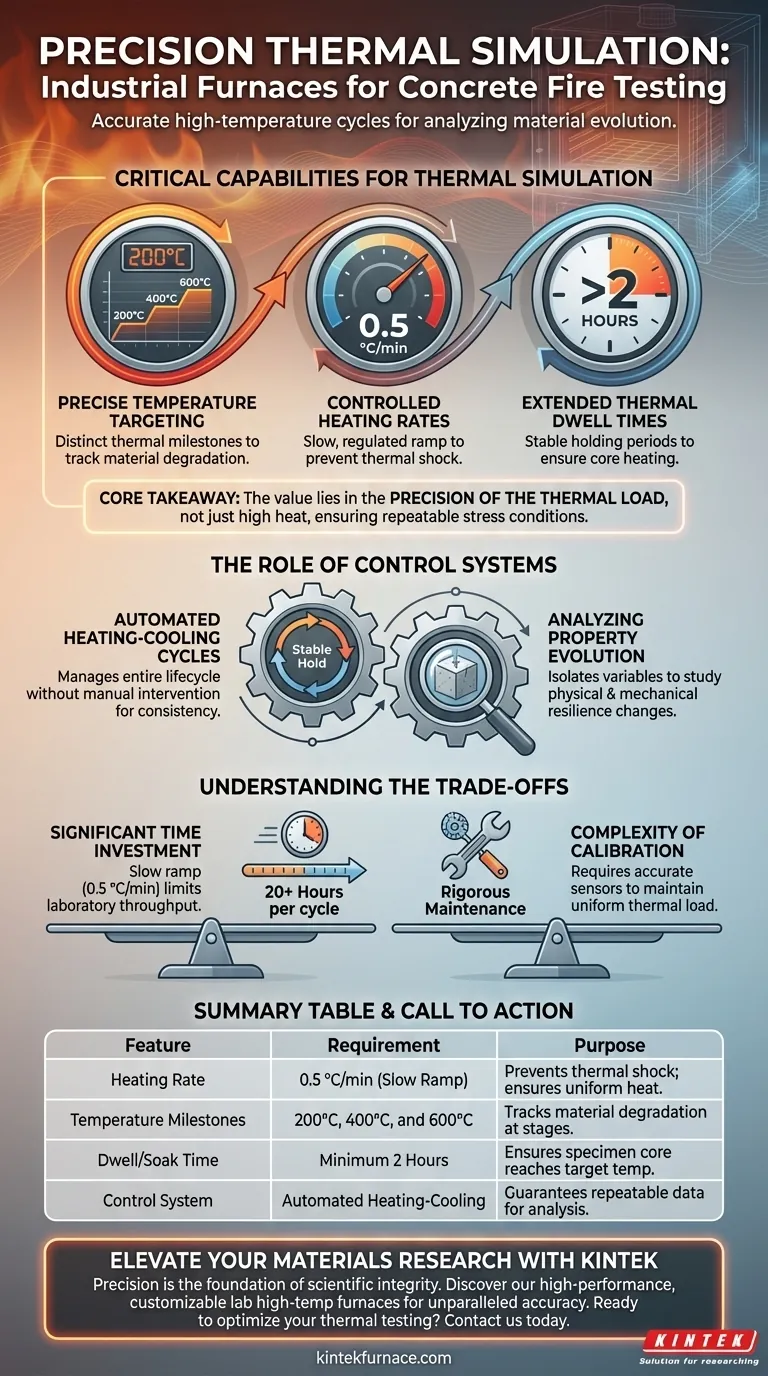

Capacités critiques pour la simulation thermique

Pour reproduire le stress des conditions d'incendie à des fins de recherche, le four doit combler le fossé entre la puissance brute et le contrôle délicat.

Ciblage précis de la température

Le four doit être capable d'atteindre et de se stabiliser à des étapes thermiques spécifiques.

Les protocoles d'essai standard pour le béton nécessitent des points de données à 200°C, 400°C et 600°C. Ces étapes distinctes permettent aux chercheurs de suivre la dégradation des propriétés du matériau à mesure que l'intensité de la chaleur augmente.

Vitesses de chauffage contrôlées

Une fonction critique est la capacité à réguler la vitesse d'augmentation de la température.

Le four doit supporter une vitesse de chauffage lente et constante, spécifiquement 0,5 °C/min. Cette montée en température lente est essentielle pour garantir que la chaleur pénètre uniformément dans le béton sans provoquer de défaillance prématurée due à un choc thermique rapide avant que la température cible ne soit atteinte.

Temps de maintien thermique prolongés

Atteindre la température cible n'est que la moitié du travail ; le four doit la maintenir.

Le système doit maintenir la température cible constante pendant des périodes prolongées, généralement 2 heures. Cette période de "trempage" garantit que le béton est chauffé en profondeur jusqu'au cœur, permettant des mesures valides de l'évolution des propriétés.

Le rôle des systèmes de contrôle

La différence entre un four standard et un four d'essai de qualité industrielle réside dans la sophistication de l'architecture de contrôle.

Cycles de chauffage-refroidissement automatisés

Le four doit gérer l'ensemble du cycle de vie de l'essai sans intervention manuelle.

Cela inclut l'exécution de la montée en température, du maintien stable et de la phase de refroidissement. La cohérence de ces cycles est essentielle pour produire des données comparables sur plusieurs échantillons.

Analyse de l'évolution des propriétés

La fonction ultime de ces contrôles est de permettre l'étude du béton recyclé sous des charges thermiques extrêmes.

En contrôlant strictement l'environnement, les chercheurs peuvent isoler les variables pour voir exactement comment la résilience physique et mécanique change après exposition aux conditions d'incendie.

Comprendre les compromis

Bien que les fours de haute précision soient nécessaires pour des données scientifiques valides, ils introduisent des contraintes opérationnelles spécifiques qui doivent être gérées.

Investissement en temps important

L'exigence d'une vitesse de chauffage de 0,5 °C/min dicte intrinsèquement des durées d'essai très longues.

Atteindre 600°C à cette vitesse nécessite 20 heures de montée en température seules, plus le maintien de 2 heures. Cela limite le débit du laboratoire, car un seul cycle peut être complété par jour.

Complexité de la calibration

Les systèmes de contrôle sophistiqués nécessitent une maintenance rigoureuse pour garantir la précision.

Si les éléments chauffants ou les capteurs dévient ne serait-ce qu'un peu, la vitesse de chauffage peut fluctuer. Cela invaliderait les données concernant l'évolution mécanique du béton, car la charge thermique ne serait plus uniforme.

Faire le bon choix pour votre recherche

Lors de la sélection ou de la configuration d'un four pour la simulation d'incendie du béton, alignez les spécifications sur vos besoins en données.

- Si votre objectif principal est l'analyse des propriétés mécaniques : Privilégiez un système de contrôle qui garantit un temps de maintien de 2 heures stable pour assurer que l'échantillon est chauffé uniformément jusqu'au cœur.

- Si votre objectif principal est d'éviter les chocs thermiques : Assurez-vous que les éléments chauffants peuvent maintenir la vitesse de montée de 0,5 °C/min lente sans fluctuation pour éviter la fissuration de l'échantillon pendant la montée en température.

L'intégrité de votre recherche dépend de la capacité du four à transformer des conditions d'incendie chaotiques en un processus scientifique mesurable et reproductible.

Tableau récapitulatif :

| Caractéristique | Exigence pour les essais sur béton | Objectif dans la simulation d'incendie |

|---|---|---|

| Vitesse de chauffage | 0,5 °C/min (montée lente) | Prévient le choc thermique ; assure une pénétration uniforme de la chaleur. |

| Étapes de température | 200°C, 400°C et 600°C | Suit la dégradation du matériau à des stades d'incendie spécifiques. |

| Temps de maintien/trempage | Minimum 2 heures | Assure que le cœur de l'échantillon atteint la température cible. |

| Système de contrôle | Chauffage-refroidissement automatisé | Garantit des données reproductibles pour l'analyse physique/mécanique. |

Élevez votre recherche sur les matériaux avec KINTEK

La précision est le fondement de l'intégrité scientifique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance, tous conçus pour répondre aux exigences rigoureuses de la simulation de cycles d'incendie industriels.

Que vous analysiez l'évolution mécanique du béton recyclé ou que vous testiez des céramiques avancées, nos fours de laboratoire haute température personnalisables fournissent les vitesses de montée stables et les temps de maintien précis dont votre recherche a besoin.

Prêt à optimiser vos tests thermiques ? Contactez-nous dès aujourd'hui pour discuter de vos besoins de test uniques et découvrir comment nos solutions de chauffage spécialisées peuvent apporter une précision inégalée à votre laboratoire.

Guide Visuel

Références

- N. Algourdin, Amir Si Larbi. High temperature performance of recycled fine concrete. DOI: 10.1007/s44242-024-00050-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les caractéristiques standard des fours à moufle ? Obtenez un chauffage de haute température précis, uniforme et propre

- Quelle est la plage de températures de fonctionnement d'un four à moufle ? Trouvez l'équipement idéal pour les besoins de votre laboratoire

- Quelles sont les options disponibles pour la personnalisation d'un four à moufle ? Adaptez votre traitement thermique pour une efficacité optimale

- Quelle fonction un four à moufle remplit-il dans la conversion des précurseurs en CSO ? Perspectives clés pour la synthèse de matériaux

- Quel rôle joue l'atmosphère de l'air dans un four à moufle à haute température ? Maîtriser la stabilité du frittage de la céramique

- Quelle est la fonction principale d'un four à moufle dans la préparation de g-C3N4/Bi2WO6 ? Guide expert de la synthèse thermique

- Comment les fours à résistance de type boîte contribuent-ils à la préparation de matériaux catalytiques ? Libérez la précision dans la synthèse des catalyseurs

- Quelle est la fonction d'une étuve de laboratoire dans le post-traitement des électrodes photocatalytiques BiVO4 ?