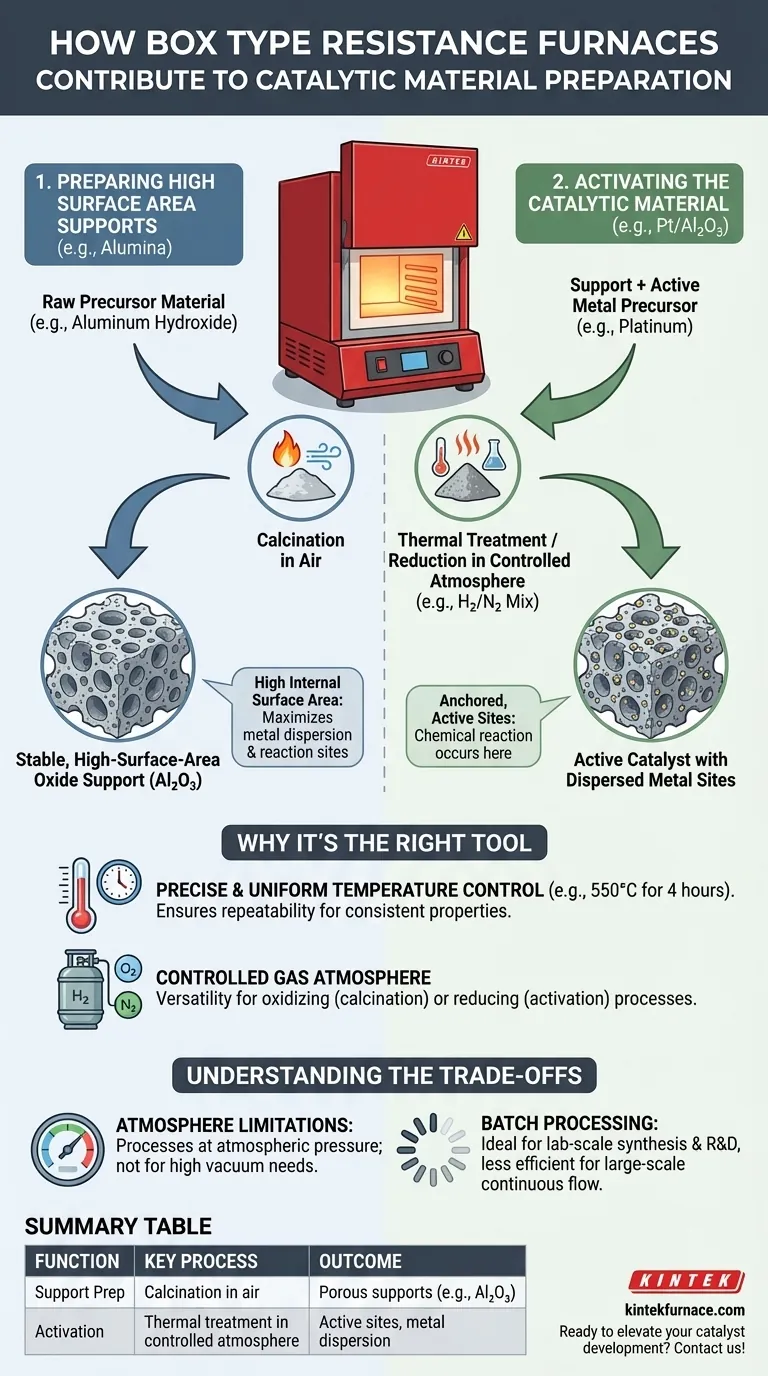

En bref, les fours à résistance de type boîte jouent un double rôle dans la préparation des matériaux catalytiques. Ils sont utilisés pour le traitement thermique et la création de supports de catalyseurs à grande surface spécifique, tels que l'alumine (Al₂O₃), et sont également essentiels pour les étapes d'activation à haute température subséquentes qui confèrent au catalyseur final ses propriétés réactives.

La principale contribution du four n'est pas simplement la chaleur, mais la création d'un environnement thermique contrôlé avec précision. Ce contrôle permet aux chercheurs et aux ingénieurs de transformer des matériaux précurseurs en un catalyseur fini doté d'une structure spécifique et performante.

La fonction principale : Créer l'architecture du catalyseur

L'efficacité d'un catalyseur dépend de sa structure physique et de sa composition chimique. Un four à boîte fournit l'énergie thermique critique nécessaire pour construire cette architecture à partir de zéro.

Préparation de supports à grande surface spécifique

La plupart des catalyseurs sont constitués de minuscules particules métalliques actives distribuées sur une fondation stable et poreuse connue sous le nom de support.

Le four est utilisé pour la calcination – un processus de chauffage à haute température en présence d'air. Ce processus transforme les matériaux bruts de support (comme l'hydroxyde d'aluminium) en un oxyde stable à grande surface spécifique, tel que l'alumine (Al₂O₃).

Cette étape est cruciale car la vaste surface interne du support permet une large dispersion du métal actif, maximisant le nombre de sites de réaction et, par conséquent, l'efficacité du catalyseur.

Activation du matériau catalytique

Après l'ajout du composant actif (par exemple, le platine, le palladium) au support, le matériau est souvent encore dans un état précurseur inactif.

Le four à boîte est de nouveau utilisé pour un traitement thermique final. Cette étape, qui peut être une autre calcination ou une réduction dans une atmosphère gazeuse spécifique, sert à décomposer le précurseur, à ancrer le métal au support et à créer les sites actifs chimiquement où la réaction catalytique aura lieu.

Un exemple courant est la préparation d'un catalyseur Pt/Al₂O₃, où la chaleur du four est utilisée pour disperser les particules de platine sur le support d'alumine, le rendant efficace pour la décomposition de polluants comme les Composés Organiques Volatils (COV).

Pourquoi un four à boîte est l'outil approprié

Bien que de nombreux appareils puissent générer de la chaleur, un four à résistance de type boîte offre une combinaison de caractéristiques qui le rendent idéal pour la précision requise dans la synthèse des catalyseurs.

Contrôle précis et uniforme de la température

La préparation des catalyseurs est une science de la spécificité. Les propriétés finales d'un support ou d'un site actif dépendent fortement des températures exactes utilisées et de la durée du chauffage.

Les fours à boîte excellent à atteindre et à maintenir une température stable et uniforme (par exemple, maintien à 550°C pendant 4 heures) dans toute la chambre, garantissant que tout le lot de matériau est traité de manière identique. Cette reproductibilité est essentielle pour la recherche et la production fiable.

Atmosphère gazeuse contrôlée

L'environnement chimique pendant le chauffage est tout aussi important que la température. De nombreux processus d'activation nécessitent une atmosphère spécifique.

Bien qu'il ne s'agisse pas d'un four sous vide, un four à boîte peut souvent être purgé avec différents gaz. Par exemple, une atmosphère oxydante (air) est utilisée pour la calcination, tandis qu'une atmosphère réductrice (comme un mélange azote/hydrogène) peut être utilisée pour convertir les oxydes métalliques en leur forme métallique pure et active.

Polyvalence pour le développement

Ces fours sont des outils essentiels dans les laboratoires de science des matériaux. Leur simplicité d'utilisation et leur capacité à traiter différentes tailles d'échantillons les rendent parfaits pour expérimenter de nouvelles formulations de catalyseurs et tester divers protocoles de préparation.

Comprendre les compromis

Aucun outil n'est parfait pour toutes les tâches. Comprendre les limites du four est essentiel pour l'utiliser efficacement.

Limites de l'atmosphère

Un four à boîte standard est conçu pour le traitement à ou près de la pression atmosphérique. Il ne peut pas atteindre le vide poussé nécessaire pour synthétiser certains matériaux ultra-purs ou films minces, ce qui relève du domaine des fours sous vide spécialisés.

Modèle de traitement par lots

Les fours à boîte fonctionnent sur une base de lots : vous chargez le matériau, exécutez le cycle de chauffage, le refroidissez et le déchargez. C'est idéal pour la synthèse à l'échelle du laboratoire et la R&D, mais moins efficace que les réacteurs à flux continu pour la fabrication industrielle à grande échelle.

Une étape dans un processus plus vaste

Le four assure le traitement thermique, mais il ne représente qu'une partie du flux de travail global de préparation des catalyseurs. D'autres méthodes chimiques, telles que l'imprégnation ou la coprécipitation, sont utilisées pour combiner le support et les précurseurs de métaux actifs avant qu'ils n'entrent dans le four pour le traitement final.

Comment appliquer cela à votre objectif de catalyse

Votre utilisation spécifique du four dépendra de l'étape du processus de préparation du catalyseur sur laquelle vous vous concentrez.

- Si votre objectif principal est de créer un support stable : Vous utiliserez le four pour une calcination à haute température afin de transformer un précurseur en un oxyde poreux à grande surface spécifique.

- Si votre objectif principal est d'activer un catalyseur fini : Vous utiliserez le four pour un traitement thermique précis afin de décomposer un précurseur métallique et de créer des sites chimiquement actifs dispersés sur le support.

- Si votre objectif principal est le test de performance : Vous pouvez utiliser le four comme un simple réacteur pour évaluer la capacité de votre catalyseur à catalyser une réaction (comme la décomposition des COV) à une température élevée spécifique.

En fin de compte, le four à résistance de type boîte est un outil indispensable, fournissant l'énergie thermique contrôlée nécessaire pour transformer les matières premières en un catalyseur performant.

Tableau récapitulatif :

| Fonction | Processus clé | Résultat |

|---|---|---|

| Préparation du support | Calcination à l'air | Crée des supports stables et poreux comme l'alumine (Al₂O₃) avec une grande surface spécifique |

| Activation du catalyseur | Traitement thermique en atmosphère contrôlée | Forme des sites actifs en décomposant les précurseurs et en dispersant les métaux (par exemple, le Pt) |

| Caractéristiques clés | Contrôle précis de la température, chauffage uniforme, polyvalence de l'atmosphère gazeuse | Assure la reproductibilité et une structure de catalyseur performante |

Prêt à faire progresser votre développement de catalyseurs grâce à des solutions thermiques sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, notamment des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, que vous prépariez des supports de catalyseurs ou activiez des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser la préparation de vos matériaux catalytiques et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique