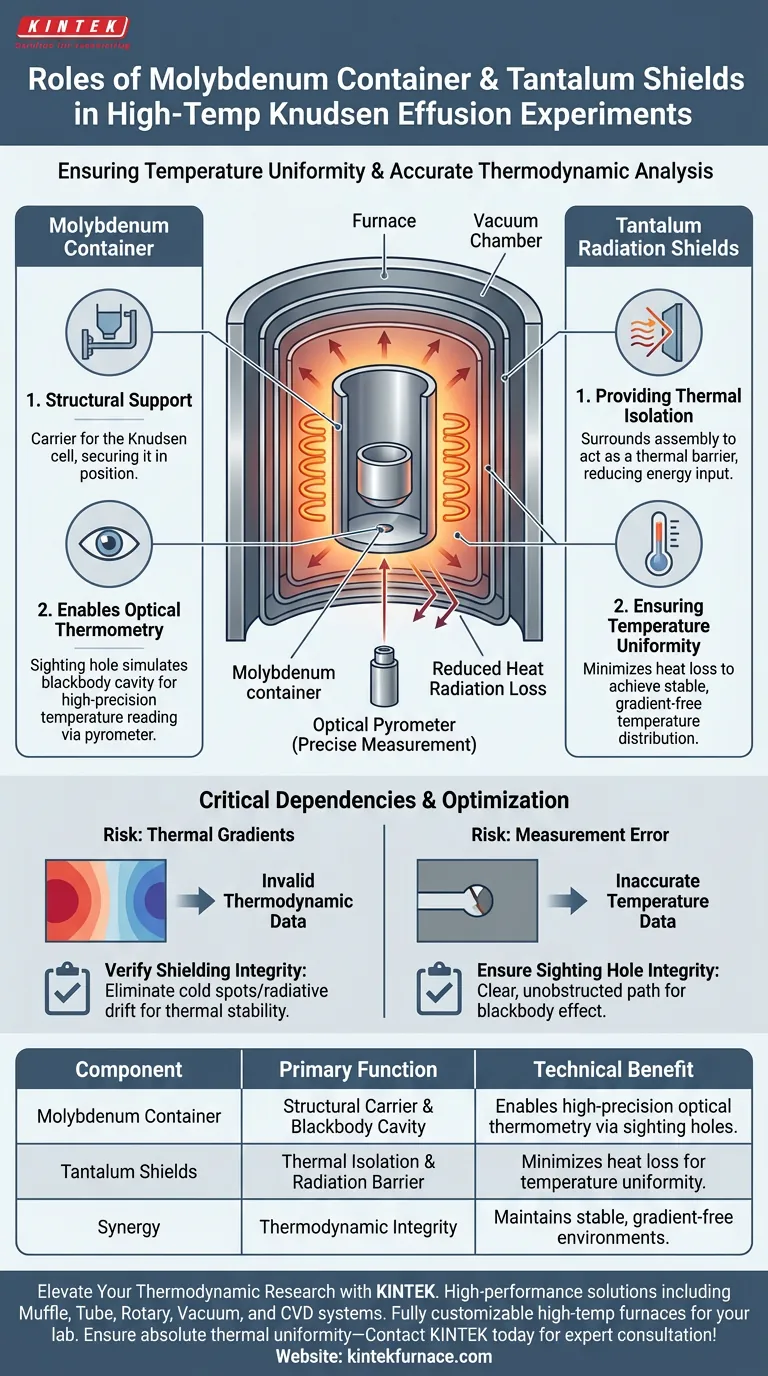

Dans les expériences d'effusion de Knudsen à haute température, le conteneur en molybdène et les écrans de rayonnement en tantale servent de principaux mécanismes de support structurel, de mesure de température et d'isolation thermique. Le conteneur en molybdène agit comme support physique de la cellule et permet la thermométrie optique, tandis que les écrans en tantale entourent l'ensemble pour minimiser les pertes de chaleur. Ensemble, ces composants maintiennent les conditions thermiques strictes requises pour une analyse thermodynamique précise.

La fiabilité des constantes thermodynamiques dérivées de ces expériences dépend entièrement de l'uniformité de la température. Le conteneur en molybdène facilite une mesure précise par simulation de corps noir, tandis que les écrans de rayonnement en tantale préservent la stabilité thermique nécessaire pour que ces mesures restent valides.

Le rôle du conteneur en molybdène

Le conteneur en molybdène fonctionne plus qu'un simple récipient ; il fait partie intégrante de la métrologie de l'expérience.

Support structurel

Sa fonction physique principale est d'agir comme support pour la cellule de Knudsen. Il maintient la cellule dans l'ensemble de chauffage, garantissant qu'elle reste correctement positionnée tout au long du processus à haute température.

Permettre la thermométrie optique

Le conteneur est conçu avec un trou de visée spécifique au fond.

Cette caractéristique est essentielle car elle simule une cavité de corps noir. En créant cette cavité, le conteneur permet à un pyromètre optique de lire la température avec une grande précision, en évitant les erreurs souvent associées aux problèmes d'émissivité de surface.

Le rôle des écrans de rayonnement en tantale

Alors que le conteneur aide à la mesure, les écrans en tantale sont responsables du maintien de l'intégrité de l'environnement.

Fournir une isolation thermique

Les expériences à haute température sont sujettes à une dissipation rapide de l'énergie. Les écrans en tantale entourent l'ensemble de chauffage pour agir comme une barrière thermique.

Leur rôle spécifique est de réduire les pertes de chaleur par rayonnement. Sans ce blindage, l'énergie nécessaire pour maintenir la température serait excessive et difficile à contrôler.

Assurer l'uniformité de la température

L'objectif ultime de la minimisation des pertes par rayonnement est d'obtenir une distribution de température stable dans la cellule de Knudsen.

Toute fluctuation ou gradient de température a un impact direct sur les constantes thermodynamiques calculées. Les écrans garantissent que toute la cellule reste à la température cible, plutôt que le seul élément chauffant.

Dépendances critiques et compromis

Comprendre la relation entre ces composants est essentiel pour éviter les erreurs expérimentales.

Le risque de gradients thermiques

Si les écrans en tantale sont compromis ou mal positionnés, les pertes par rayonnement deviendront non uniformes.

Cela entraîne des gradients thermiques dans la cellule. Même si le pyromètre optique lit la bonne température au trou de visée, d'autres parties de l'échantillon peuvent être à des températures différentes, rendant les données thermodynamiques dérivées invalides.

Dépendance de la mesure

L'utilité du conteneur en molybdène est strictement liée à l'intégrité du trou de visée.

Si ce trou est obstrué ou mal aligné avec le pyromètre, la simulation de corps noir échoue. Les données de température résultantes seront inexactes, quelle que soit la stabilité avec laquelle les écrans en tantale maintiennent l'environnement réel.

Optimisation de la précision expérimentale

Pour garantir des résultats valides dans vos études d'effusion de Knudsen, tenez compte des fonctions distinctes de ces composants lors de la configuration.

- Si votre objectif principal est l'acquisition de données précises : Assurez-vous que le trou de visée du conteneur en molybdène offre un chemin clair et dégagé pour que le pyromètre optique utilise l'effet de corps noir.

- Si votre objectif principal est la stabilité thermique : Vérifiez que les écrans de rayonnement en tantale encapsulent complètement l'ensemble de chauffage pour éliminer les points froids ou la dérive radiative.

En maintenant strictement l'intégrité de ces éléments de confinement et de blindage, vous assurez la fiabilité des constantes sensibles à la température dérivées de vos recherches.

Tableau récapitulatif :

| Composant | Fonction principale | Avantage technique |

|---|---|---|

| Conteneur en molybdène | Support structurel et cavité de corps noir | Permet une thermométrie optique de haute précision via des trous de visée. |

| Écrans en tantale | Isolation thermique et barrière de rayonnement | Minimise les pertes de chaleur pour assurer l'uniformité de la température dans toute la cellule. |

| Synergie | Intégrité thermodynamique | Maintient des environnements stables et sans gradient pour la dérivation de données précises. |

Élevez votre recherche thermodynamique avec KINTEK

La précision dans les expériences à haute température commence par des matériaux de qualité supérieure. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des solutions haute performance, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des composants spécialisés pour les configurations d'effusion de Knudsen. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins expérimentaux uniques.

Assurez une uniformité thermique absolue dans votre laboratoire — Contactez KINTEK dès aujourd'hui pour une consultation d'expert !

Guide Visuel

Références

- Alexander Halwax, Johannes Schenk. Enthalpy of Formation of Calcium and Magnesium Oxide Obtained by Knudsen Effusion Mass Spectrometry. DOI: 10.1007/s11663-024-02995-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le rôle spécifique d'une configuration à double thermocouple ? Précision dans les expériences sur les sels fondus

- Quels facteurs supplémentaires influencent les exigences de conception des appareils de chauffage ? Optimiser la performance et la longévité

- Comment les thermocouples de haute précision et les systèmes de contrôle en boucle fermée influencent-ils l'uniformité du film de silicure de nickel ?

- Quelles sont les avancées récentes dans la technologie des éléments en disiliciure de molybdène (MoSi2) ? Solutions sur mesure pour la chaleur extrême

- Quels types d'éléments chauffants sont utilisés dans les fours fonctionnant en dessous de 1200°C ? Découvrez les meilleures options pour votre laboratoire

- Quelle est la fonction d'une alimentation de chauffage à transistor IGBT dans le processus d'évaporation par chauffage par induction de poudre de magnésium ? Libérez un contrôle de précision pour une qualité de poudre supérieure

- Quelle plage de température les éléments chauffants MoSi2 peuvent-ils supporter ? Obtenez une précision à haute température avec des solutions expertes

- Qu'indique une faible pression de vapeur pour les éléments chauffants en graphite ? Stabilité supérieure pour les applications à haute température