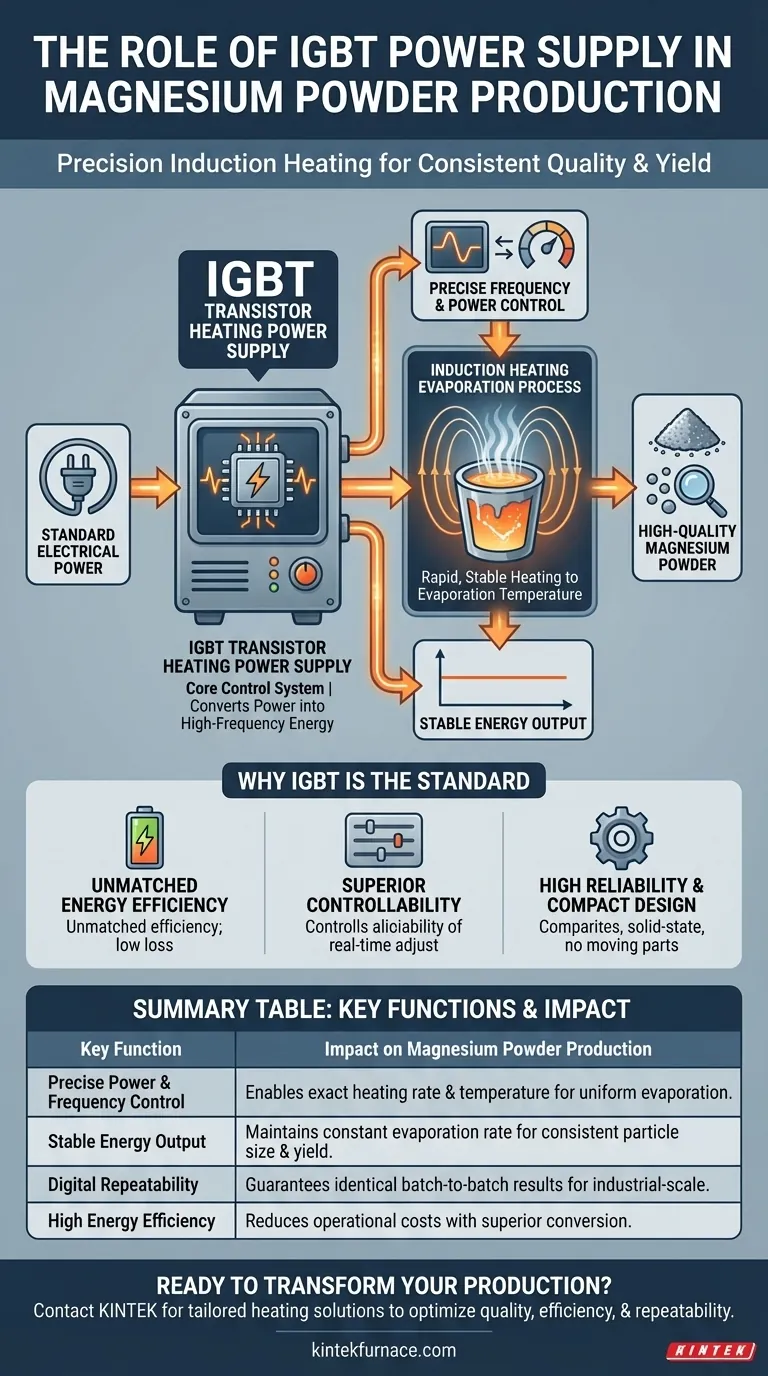

En bref, l'alimentation de chauffage à transistor IGBT est le système de contrôle central qui fournit l'énergie précise et à haute fréquence nécessaire au chauffage par induction du magnésium. Sa fonction principale est de convertir l'énergie électrique standard en une sortie finement réglable qui peut chauffer rapidement et de manière stable le magnésium jusqu'à sa température d'évaporation, contrôlant directement la qualité de la poudre finale.

Le défi central dans la production de poudre de magnésium par chauffage par induction n'est pas seulement de générer de la chaleur, mais de contrôler cette chaleur avec une précision absolue. L'alimentation IGBT est le composant critique qui assure ce contrôle, transformant un processus de chauffage brutal en un outil de fabrication raffiné qui dicte la cohérence et le rendement du produit.

Le Principe Fondamental : Convertir la Puissance en Précision

Le chauffage par induction fonctionne en utilisant un champ magnétique alternatif puissant pour induire des courants électriques (courants de Foucault) directement dans le magnésium. Ces courants génèrent une chaleur intense en raison de la résistance naturelle du métal, provoquant son évaporation sans contact direct avec une source de chaleur.

Le Rôle Fondamental de l'IGBT

L'alimentation à transistor IGBT (Insulated-Gate Bipolar Transistor) est le « moteur » qui crée ce champ magnétique. Elle agit comme un interrupteur électronique incroyablement rapide et efficace.

Elle prend l'électricité du secteur standard et la convertit en courant alternatif à haute fréquence nécessaire pour alimenter la bobine d'induction.

Pourquoi la Fréquence et la Puissance sont Importantes

L'efficacité du chauffage par induction est déterminée par la fréquence et la puissance du courant électrique. L'alimentation IGBT donne aux opérateurs un contrôle exact sur ces deux variables.

Cela permet une gestion précise du taux de chauffage et de la température finale du magnésium.

L'Impact Direct sur la Qualité de la Poudre de Magnésium

Le contrôle énergétique précis fourni par l'alimentation IGBT n'est pas seulement une commodité opérationnelle ; c'est une exigence fondamentale pour produire de manière constante du magnésium en poudre de haute qualité.

Atteindre un Taux d'Évaporation Constant

Pour que la poudre de magnésium ait des caractéristiques uniformes, le métal doit s'évaporer à un rythme régulier et prévisible.

L'alimentation IGBT assure une sortie de puissance stable, ce qui maintient une température constante dans le creuset de magnésium. Cette stabilité est cruciale pour un processus d'évaporation fluide et cohérent.

Contrôler les Caractéristiques Finales de la Poudre

Le taux d'évaporation influence directement les propriétés finales de la poudre de magnésium condensée, telles que la taille des particules et le rendement global.

En contrôlant précisément l'apport d'énergie, les fabricants peuvent s'assurer que la poudre produite répond à des spécifications strictes en matière de cohérence et de qualité entre les différents cycles de production.

Assurer la Répétabilité Lot par Lot

Étant donné que les réglages de puissance et de fréquence d'une alimentation IGBT sont contrôlés numériquement, le profil de chauffage exact peut être reproduit parfaitement à maintes reprises.

Ce haut degré de répétabilité est essentiel pour la fabrication à l'échelle industrielle, garantissant que chaque lot de poudre est identique.

Pourquoi la Technologie IGBT est la Norme

Bien que d'autres méthodes puissent générer de la chaleur, les alimentations à induction basées sur IGBT offrent une combinaison d'avantages qui en font le choix supérieur pour les applications exigeantes comme celle-ci.

Efficacité Énergétique Inégalée

Les IGBT sont des dispositifs semi-conducteurs à état solide qui convertissent l'électricité avec très peu de pertes. Cette haute efficacité se traduit directement par une consommation d'énergie réduite et des coûts d'exploitation moindres par rapport aux technologies plus anciennes.

Contrôlabilité Supérieure

La capacité d'ajuster la puissance et la fréquence en temps réel offre aux opérateurs un contrôle sans précédent sur le processus de chauffage. C'est quelque chose que les anciens systèmes à tubes à vide ou à moteur-générateur ne pouvaient pas réaliser avec la même précision ou la même vitesse.

Haute Fiabilité et Conception Compacte

En tant qu'électronique à état solide sans pièces mobiles, les alimentations IGBT sont exceptionnellement fiables et nécessitent un minimum d'entretien. Elles sont également beaucoup plus compactes que leurs prédécesseurs, ce qui permet d'économiser un espace précieux au sol.

Comment Appliquer Cela à Votre Processus

Le choix et l'utilisation de l'alimentation sont directement liés à vos objectifs de fabrication.

- Si votre objectif principal est la qualité du produit : Le contrôle précis de la stabilité du chauffage par l'alimentation IGBT est le facteur le plus critique pour déterminer la taille des particules et la cohérence de la poudre finale.

- Si votre objectif principal est l'efficacité du processus : Cette technologie assure les cycles de chauffage les plus rapides possibles et le taux de conversion d'énergie le plus élevé, ce qui minimise le temps et le coût de production.

- Si votre objectif principal est la répétabilité opérationnelle : La nature numérique et à état solide du système IGBT garantit que vos paramètres de chauffage peuvent être parfaitement reproduits pour chaque lot.

En fin de compte, l'alimentation IGBT transforme le chauffage par induction d'une simple source de chaleur en un instrument de fabrication de précision.

Tableau Récapitulatif :

| Fonction Clé | Impact sur la Production de Poudre de Magnésium |

|---|---|

| Contrôle Précis de la Puissance et de la Fréquence | Permet une gestion précise du taux de chauffage et de la température pour une évaporation uniforme. |

| Sortie d'Énergie Stable | Maintient un taux d'évaporation constant pour une taille de particules et un rendement cohérents. |

| Répétabilité Numérique | Garantit des résultats lot par lot identiques pour la fabrication à l'échelle industrielle. |

| Haute Efficacité Énergétique | Réduit les coûts d'exploitation grâce à une conversion électrique supérieure et des pertes minimales. |

Prêt à transformer votre production de poudre de magnésium avec un chauffage de précision ?

Le contrôle précis d'une alimentation IGBT est essentiel pour obtenir des résultats cohérents et de haute qualité. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide, CVD, et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques tels que votre processus de chauffage par induction.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une solution de chauffage sur mesure peut optimiser la qualité, l'efficacité et la répétabilité de votre poudre.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité