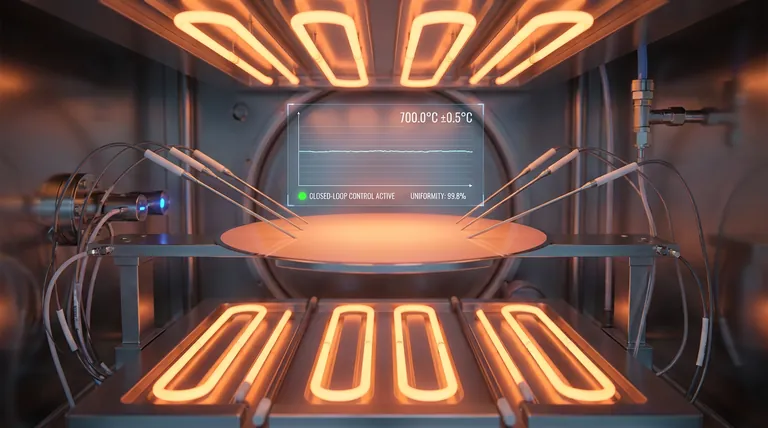

Les thermocouples de haute précision et les systèmes de contrôle en boucle fermée agissent comme les principaux stabilisateurs de l'uniformité du film. En maintenant une précision de température à ±0,5 °C, ces composants garantissent une distribution uniforme de la chaleur sur le substrat pendant le traitement thermique rapide (RTP). Cet environnement thermique précis force la réaction du silicure de nickel à se produire simultanément sur la tranche, éliminant ainsi efficacement les incohérences structurelles localisées.

L'intégration de la détection précise et des boucles de rétroaction transforme la chambre RTP en un environnement de réaction uniforme, garantissant que les transitions de phase sont synchronisées sur toute l'échelle de la tranche plutôt que d'être dictées par des gradients thermiques locaux.

La mécanique de la précision thermique

Le rôle de la rétroaction en boucle fermée

Dans le traitement thermique rapide, les changements de température se produisent en quelques secondes. Un système en boucle fermée surveille en permanence la température de la tranche et ajuste les éléments chauffants en temps réel.

Cette boucle de rétroaction constante est le seul moyen de maintenir la stabilité pendant les phases de montée en température rapide et de maintien. Elle garantit que la température cible est non seulement atteinte, mais maintenue uniformément sur la surface du substrat.

La nécessité d'une précision de ±0,5 °C

Les thermocouples standard manquent souvent de la résolution requise pour les applications de semi-conducteurs avancées. Les thermocouples de haute précision avec une tolérance de ±0,5 °C sont essentiels dans ce contexte.

Cette tolérance étroite minimise la marge d'erreur entre le centre et le bord de la tranche. Elle empêche les variations thermiques qui pourraient entraîner des vitesses de réaction inégales dans différentes zones du substrat.

Impact sur les transitions de phase

Synchronisation de la réaction

La formation du silicure de nickel implique des transitions de phase spécifiques qui sont très sensibles à la température.

Lorsque le contrôle de la température est précis, ces transitions de phase se produisent de manière synchronisée sur toute la tranche. Cela garantit que la structure chimique du film est cohérente d'un bord à l'autre.

Identification des températures critiques

Le contrôle précis par incréments permet aux ingénieurs d'identifier les températures critiques exactes requises pour les réactions de silicidation.

En isolant ces points thermiques spécifiques, la fenêtre de processus peut être optimisée pour favoriser la phase de silicure souhaitée. Cela élimine les conjectures souvent associées à des tolérances de température plus larges.

Prévention des défauts courants

Élimination du nickel non réagi

Si le chauffage est non uniforme, certaines zones de la tranche peuvent ne pas atteindre l'énergie d'activation requise pour la réaction.

Un contrôle de haute précision garantit que chaque millimètre du substrat atteint la température cible. Cela évite le problème du nickel non réagi restant à la surface une fois le processus terminé.

Éviter les phases mixtes

Les gradients thermiques conduisent souvent à la formation de phases mixtes non uniformes, où différentes structures de silicure coexistent dans le même film.

En imposant un profil thermique uniforme, le système favorise une seule phase homogène. Il en résulte un film aux propriétés électriques et physiques cohérentes.

Comprendre les compromis

Dépendance à l'étalonnage du capteur

Bien que ces systèmes offrent une uniformité supérieure, leurs performances dépendent entièrement de l'étalonnage des thermocouples.

Si le capteur de haute précision dérive ne serait-ce qu'un peu, la boucle de rétroaction "précise" conduira activement le système à la *mauvaise* température. Un étalonnage régulier et rigoureux est nécessaire pour maintenir la norme de ±0,5 °C.

Complexité du réglage

L'obtention de transitions de phase synchronisées nécessite plus que la simple installation de matériel haut de gamme ; les paramètres PID (proportionnel-intégral-dérivé) de la boucle de contrôle doivent être réglés de manière experte.

Une boucle mal réglée peut introduire des oscillations, causant potentiellement plus de dommages à la structure du film qu'un système en boucle ouverte plus simple.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos films de silicure de nickel, alignez votre stratégie d'équipement sur vos objectifs de traitement spécifiques :

- Si votre objectif principal est le développement de processus : Tirez parti de la précision de ±0,5 °C pour identifier les températures critiques exactes où se produisent les transitions de phase, vous permettant de définir une fenêtre de processus robuste.

- Si votre objectif principal est l'amélioration du rendement : Comptez sur la capacité du système en boucle fermée à synchroniser les réactions pour éliminer les défauts localisés tels que le nickel non réagi ou les régions à phases mixtes.

La véritable uniformité n'est pas obtenue en chauffant la tranche, mais en contrôlant l'environnement de réaction avec une précision absolue.

Tableau récapitulatif :

| Composant/Fonctionnalité | Impact sur l'uniformité | Avantage technique clé |

|---|---|---|

| Thermocouples de haute précision | Minimise les gradients thermiques du centre au bord | Précision dans la tolérance de ±0,5 °C |

| Contrôle en boucle fermée | Ajustement en temps réel des éléments chauffants | Maintient la stabilité pendant la montée en température rapide |

| Synchronisation des phases | Assure une réaction simultanée sur toute la tranche | Élimine les phases mixtes et le Ni non réagi |

| Réglage expert PID | Empêche les oscillations de température | Stabilise l'environnement de réaction |

Élevez la précision de vos films minces avec KINTEK

Obtenir une uniformité de film parfaite nécessite plus que de la chaleur, cela exige un contrôle thermique absolu. KINTEK fournit des systèmes de pointe Muffle, Tube, Rotatif, sous Vide et CVD conçus pour les applications les plus exigeantes en semi-conducteurs et en laboratoire.

Soutenus par une R&D experte et une fabrication de précision, nos fours à haute température sont entièrement personnalisables pour répondre à vos besoins de traitement uniques, garantissant que vos transitions de phase sont toujours synchronisées et sans défaut.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée.

Références

- V. A. Lapitskaya, Maksim Douhal. Microstructure and Properties of Thin-Film Submicrostructures Obtained by Rapid Thermal Treatment of Nickel Films on Silicon. DOI: 10.3390/surfaces7020013

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Quelles sont les propriétés du nitrure de bore pyrolytique (PBN) lorsqu'il est utilisé comme élément chauffant ? Pureté inégalée pour les processus à haute température

- Quel est l'équilibre souhaité dans la résistance d'un élément chauffant ? Optimiser la chaleur et la sécurité

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quels facteurs influencent le vieillissement des résistances en SiC ? Contrôlez l'oxydation pour une durée de vie plus longue

- Qu'est-ce qu'un élément chauffant en carbure de silicium et comment est-il fabriqué ? Découvrez des solutions de chauffage durables à haute température

- Quelles sont les propriétés thermiques du molybdène ? Maîtriser les applications à chaleur extrême

- Pourquoi les éléments chauffants en carbure de silicium sont-ils préférés dans les fours de poterie et de céramique ? Pour les hautes températures, la chaleur uniforme et la durabilité