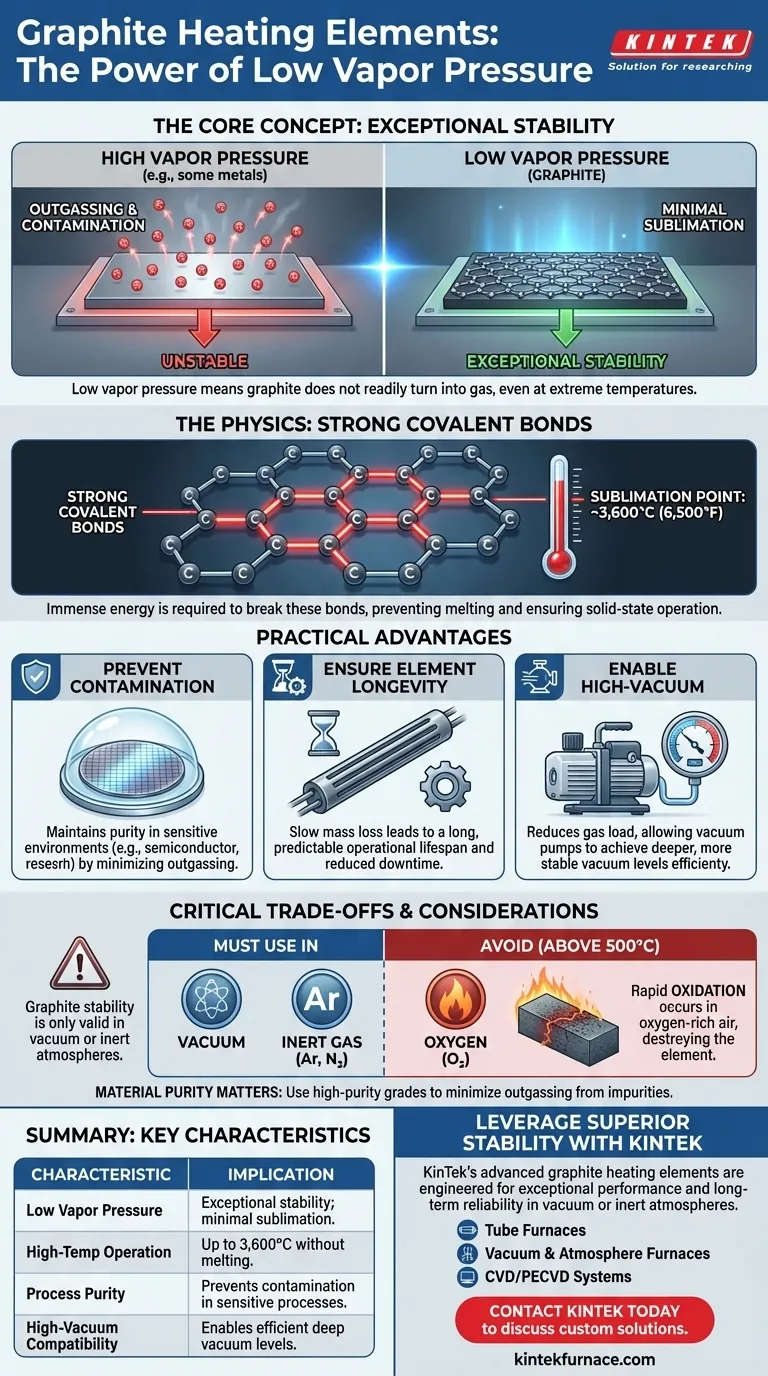

En bref, une faible pression de vapeur indique une stabilité exceptionnelle à haute température. Cela signifie que les éléments chauffants en graphite ne se transforment pas facilement en gaz (un processus appelé sublimation) même lorsqu'ils sont extrêmement chauds. Cette caractéristique est la principale raison pour laquelle le graphite est un matériau dominant pour les applications à haute température sous vide ou atmosphère inerte, car il garantit que l'élément reste solide et ne contamine pas son environnement.

La signification pratique de la faible pression de vapeur du graphite réside dans sa capacité à fonctionner à des températures extrêmes sans se dégrader ni contaminer le processus. Cela en fait un choix idéal pour le chauffage sous vide poussé et atmosphère inerte où la pureté du matériau et la longévité de l'élément sont primordiales.

La physique derrière la stabilité du graphite

Pour apprécier pleinement pourquoi cette propriété est si importante, nous devons d'abord comprendre la physique sous-jacente et comment elle se traduit par des avantages d'ingénierie tangibles.

Qu'est-ce que la pression de vapeur ?

Tous les matériaux ont une tendance de leurs atomes ou molécules à s'échapper de leur surface pour devenir un gaz. La pression de vapeur est la mesure de cette tendance.

Lorsque la température augmente, les atomes gagnent plus d'énergie et un plus grand nombre d'entre eux s'échappent dans la phase vapeur. Cela augmente la pression exercée par la vapeur, rendant le matériau moins stable à haute température.

Pourquoi la pression de vapeur du graphite est-elle si faible ?

La stabilité du graphite provient de sa structure atomique. Il est composé d'atomes de carbone maintenus ensemble par des liaisons covalentes extrêmement solides.

Il faut une quantité immense d'énergie thermique pour rompre ces liaisons et permettre à un atome de carbone de s'échapper de la structure solide. Pour cette raison, le graphite ne fond pas à pression atmosphérique ; il se sublime (passe directement de l'état solide à l'état gazeux) à une température très élevée d'environ 3 600 °C (6 500 °F).

Implications pratiques pour les processus à haute température

La stabilité théorique du graphite a des conséquences pratiques directes pour les applications industrielles et scientifiques.

Prévention de la contamination des processus

Dans les environnements sensibles comme la fabrication de semi-conducteurs ou la recherche sur les matériaux, même des quantités microscopiques de matière étrangère peuvent ruiner un produit. Un élément chauffant avec une pression de vapeur plus élevée « dégazera » continuellement, libérant des particules qui contaminent la chambre et la pièce à usiner.

Étant donné que le graphite a une pression de vapeur quasi nulle à la plupart des températures de fonctionnement, il n'introduit pratiquement aucun contaminant, préservant ainsi la pureté du vide ou de l'atmosphère inerte.

Assurer la longévité de l'élément

Un élément chauffant qui perd constamment de la masse par sublimation s'amincira avec le temps, sa résistance électrique changera et il finira par tomber en panne. Cela entraîne des temps d'arrêt et des remplacements coûteux.

Le faible taux de sublimation du graphite signifie qu'il perd de la masse incroyablement lentement. Cela confère aux éléments chauffants en graphite une durée de vie opérationnelle très longue et prévisible, à condition qu'ils soient utilisés dans l'environnement approprié.

Permettre le fonctionnement sous vide poussé

Atteindre et maintenir un vide poussé nécessite d'éliminer les molécules de gaz d'une chambre. Un élément chauffant qui dégage activement des gaz travaille directement contre la pompe à vide, augmentant la charge de gaz et limitant le niveau de vide réalisable.

L'inertie du graphite aide les pompes à vide à fonctionner plus efficacement, leur permettant d'atteindre et de maintenir des niveaux de vide plus profonds qui sont critiques pour de nombreux processus avancés.

Comprendre les compromis

Bien que sa faible pression de vapeur soit un atout formidable, le graphite n'est pas une solution universellement parfaite. Sa principale limite est sa réactivité avec l'oxygène.

Le rôle critique de l'atmosphère

La stabilité du graphite à haute température n'est valable que sous vide ou dans un gaz inerte (comme l'argon ou l'azote).

En présence d'oxygène à des températures supérieures à 450-500 °C (842-932 °F), le graphite s'oxydera rapidement. Il se consume essentiellement, perdant complètement son intégrité structurelle et ses avantages à haute température.

La pureté du matériau compte

Tout le graphite n'est pas créé égal. Les qualités de pureté inférieure peuvent contenir des liants, des adhésifs ou des impuretés piégées qui ont une pression de vapeur beaucoup plus élevée que le graphite lui-même.

Dans les applications sous vide poussé, ces impuretés peuvent se dégazéer à des températures élevées, annulant l'avantage d'utiliser du graphite en premier lieu. L'utilisation d'une qualité de haute pureté et traitée est essentielle pour les travaux sensibles.

Faire le bon choix pour votre objectif

La décision d'utiliser des éléments chauffants en graphite doit être basée sur une compréhension claire de votre environnement opérationnel et de vos exigences de processus.

- Si votre objectif principal est le fonctionnement à haute température sous vide ou sous gaz inerte : Le graphite est un choix exceptionnel en raison de sa stabilité supérieure et de son faible risque de contamination.

- Si votre processus implique une atmosphère riche en oxygène au-dessus de 500 °C : Vous devez utiliser un matériau différent, tel qu'un alliage métallique (par exemple, Kanthal) ou une céramique comme le disiliciure de molybdène (MoSi₂).

- Si votre application est très sensible aux traces de contamination : Spécifiez une qualité de graphite de haute pureté ou purifiée pour minimiser le dégazage dû aux impuretés résiduelles.

Comprendre cette propriété fondamentale de la pression de vapeur vous permet de tirer parti des forces du graphite tout en évitant ses limites critiques.

Tableau récapitulatif :

| Caractéristique clé | Implication pour les éléments chauffants |

|---|---|

| Faible pression de vapeur | Stabilité exceptionnelle ; sublimation minimale à haute température. |

| Fonctionnement à haute température | Peut fonctionner jusqu'à 3 600 °C (point de sublimation) sans fondre. |

| Pureté du processus | Prévient la contamination dans les environnements sensibles comme la fabrication de semi-conducteurs. |

| Longévité de l'élément | La lente perte de masse conduit à une longue durée de vie opérationnelle prévisible. |

| Compatibilité avec le vide poussé | Permet un pompage efficace et le maintien de niveaux de vide profonds. |

| Limite critique | Nécessite un vide ou un gaz inerte pour éviter l'oxydation au-dessus d'environ 500 °C. |

Tirez parti de la stabilité supérieure du graphite dans votre laboratoire

Avez-vous besoin de solutions de chauffage à haute température qui garantissent la pureté du processus et la fiabilité à long terme sous vide ou atmosphère inerte ? Les éléments chauffants en graphite avancés de KINTEK sont conçus pour des performances exceptionnelles, tirant parti de notre R&D approfondie et de notre expertise en fabrication interne.

Notre gamme de produits, y compris les fours tubulaires à haute température, les fours à vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation pour répondre précisément à vos exigences expérimentales uniques.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont nos solutions en graphite de haute pureté peuvent améliorer les performances et la longévité de votre application.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme