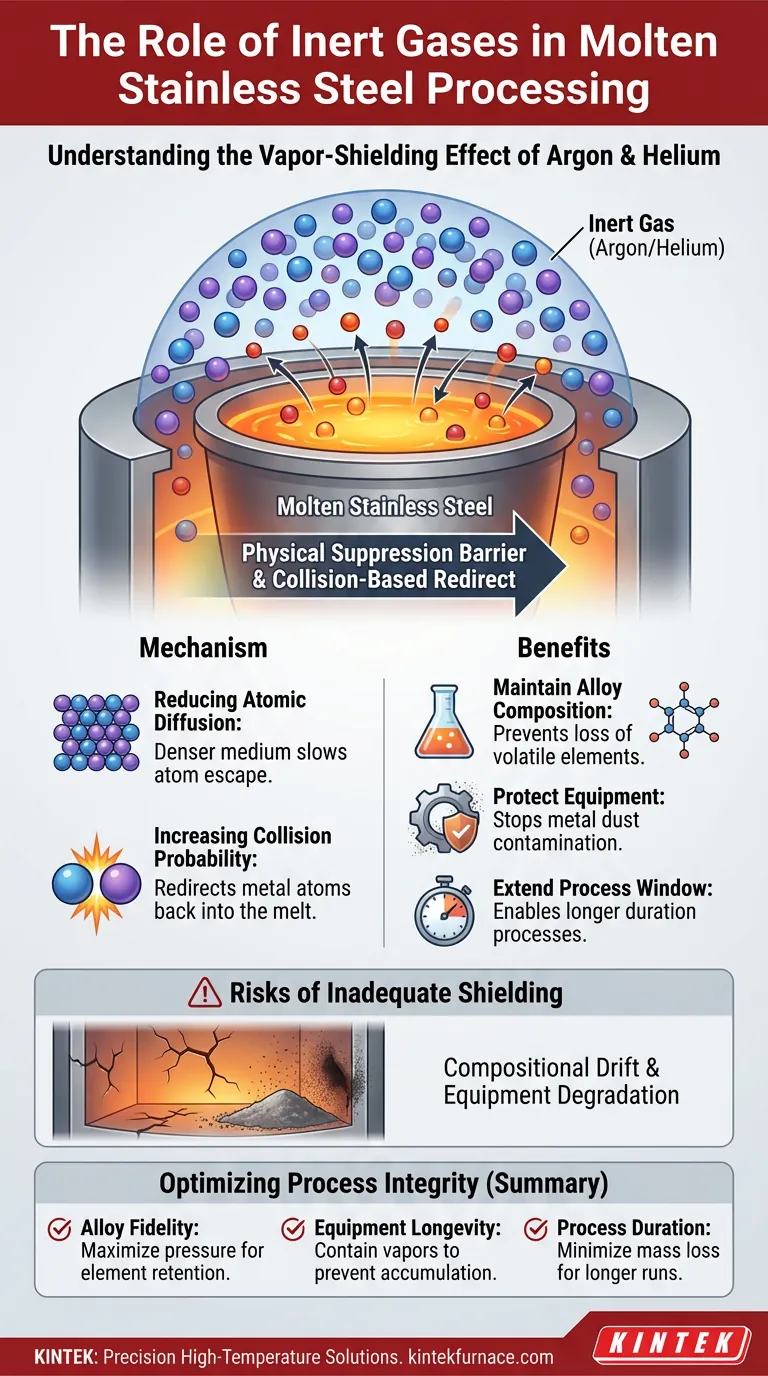

Les gaz inertes comme l'argon ou l'hélium agissent principalement comme une barrière physique de suppression lors du traitement de l'acier inoxydable en fusion à haute température. En introduisant ces gaz dans l'environnement de traitement, vous créez un "effet de blindage de vapeur" qui inhibe considérablement l'évaporation des éléments d'alliage volatils, garantissant ainsi que le matériau conserve ses propriétés chimiques prévues.

La présence de molécules de gaz inerte crée un environnement de collisions élevé qui bloque physiquement les atomes de métal de s'échapper du bain de fusion. Ce mécanisme de suppression est essentiel pour maintenir une composition d'alliage précise et protéger l'intérieur du four de la contamination.

Le Mécanisme du Blindage de Vapeur

Réduction de la Diffusion Atomique

Dans un vide à haute température, les atomes métalliques peuvent facilement s'échapper de la surface fondue. L'introduction d'un gaz inerte réduit considérablement le taux de diffusion de ces atomes.

Le gaz crée un milieu plus dense au-dessus du bain de fusion, rendant difficile la dispersion des vapeurs métalliques loin de la surface.

Augmentation de la Probabilité de Collisions

La physique fondamentale derrière cette protection implique des collisions atomiques. Lorsque les atomes métalliques tentent de quitter le bain de fusion, la présence de molécules de gaz inerte augmente la probabilité de collisions.

Au lieu de s'échapper librement, les atomes métalliques entrent en collision avec les molécules de gaz. Cette interaction redirige souvent les atomes métalliques vers le bain de fusion, plafonnant efficacement le processus d'évaporation.

Bénéfices Critiques du Processus

Maintien de la Composition de l'Alliage

L'acier inoxydable repose sur un équilibre spécifique d'éléments pour maintenir ses propriétés. Une évaporation excessive peut entraîner une perte préférentielle d'éléments volatils.

En inhibant cette évaporation, les gaz inertes aident à maintenir la composition de l'échantillon, garantissant que le produit final répond aux spécifications métallurgiques.

Protection des Composants Internes

Lorsque les atomes métalliques s'échappent du bain de fusion, ils finissent par se condenser sur des surfaces plus froides. Cela entraîne une contamination par "poussière métallique" sur les composants internes du four, tels que les éléments chauffants ou les fenêtres d'observation.

L'effet de blindage de vapeur empêche cette contamination, réduisant les besoins de maintenance et préservant l'intégrité de l'équipement.

Extension de la Fenêtre Expérimentale

Des taux d'évaporation élevés peuvent épuiser rapidement un échantillon, limitant le temps disponible pour le traitement ou l'analyse.

En supprimant la perte de matière, les gaz inertes étendent la fenêtre expérimentale viable, permettant des processus de plus longue durée sans dégrader le volume de l'échantillon.

Risques d'un Blindage Inadéquat

Dérive Compositionnelle

Sans un blindage de vapeur suffisant, le bain de fusion subit une évaporation incontrôlée. Cela entraîne une dérive compositionnelle, où le rapport des éléments d'alliage change de manière imprévisible, rendant potentiellement l'acier inutilisable pour son application prévue.

Dégradation de l'Équipement

L'absence de barrière gazeuse permet aux vapeurs métalliques de recouvrir l'intérieur du four sans restriction. Cette accumulation de poussière métallique conductrice peut provoquer des courts-circuits dans les éléments chauffants ou obscurcir les chemins optiques nécessaires à la surveillance de la température.

Optimisation de l'Intégrité du Processus

Pour garantir des résultats constants dans le traitement de l'acier inoxydable à haute température, l'application de gaz inerte n'est pas facultative ; c'est une variable de contrôle.

- Si votre objectif principal est la Fidélité de l'Alliage : Assurez une pression de gaz suffisante pour maximiser la probabilité de collisions et supprimer la perte d'éléments volatils.

- Si votre objectif principal est la Longévité de l'Équipement : Utilisez le blindage gazeux pour contenir les vapeurs métalliques à la source, empêchant l'accumulation coûteuse de poussière sur les composants internes sensibles du four.

- Si votre objectif principal est la Durée du Processus : Comptez sur l'effet de blindage de vapeur pour minimiser la perte de masse, permettant des temps de traitement plus longs sans compromettre l'échantillon.

Une utilisation efficace des gaz inertes transforme l'environnement de traitement d'un vide de perte en un système de contrôle stabilisé.

Tableau Récapitulatif :

| Caractéristique | Rôle du Gaz Inerte (Argon/Hélium) | Bénéfice pour le Traitement de l'Acier Inoxydable |

|---|---|---|

| Contrôle de l'Évaporation | Agit comme une barrière physique de suppression | Inhibe la perte d'éléments d'alliage volatils |

| Physique Atomique | Augmente la probabilité de collisions | Redirige les atomes métalliques vers le bain de fusion |

| Intégrité de l'Alliage | Prévient la dérive compositionnelle | Garantit que le produit final répond aux spécifications métallurgiques |

| Maintenance | Réduit la condensation de poussière métallique | Protège les éléments chauffants et les fenêtres du four |

| Durée du Processus | Minimise la perte de masse matérielle | Étends la fenêtre viable d'expérimentation et d'analyse |

Solutions de Haute Température de Précision pour Votre Laboratoire

Le maintien de la fidélité de l'alliage nécessite un contrôle absolu de votre environnement thermique. Chez KINTEK, nous comprenons que l'atmosphère adéquate est aussi critique que la bonne température. Forts d'une R&D et d'une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques en matière de gaz inerte et de blindage de vapeur.

Nos fours de laboratoire spécialisés à haute température sont conçus pour protéger vos échantillons de la dérive compositionnelle tout en protégeant votre équipement de la contamination.

Prêt à améliorer votre recherche métallurgique ? Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de fours personnalisables peuvent optimiser vos processus à haute température.

Guide Visuel

Références

- Jannatun Nawer, Douglas M. Matson. Thermodynamic assessment of evaporation during molten steel testing onboard the International Space Station. DOI: 10.1038/s41526-024-00416-1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quel rôle joue un four électrique avec un contrôleur de température de précision dans la préparation du biochar ? Maîtriser les hautes performances

- Quel rôle essentiel joue un four de pyrolyse dans le recyclage des déchets de pré-imprégnés de qualité aérospatiale ? Obtenir une récupération de haute valeur

- Comment les fours à haute température facilitent-ils la fonctionnalisation des matériaux ? Optimiser la synthèse de catalyseurs de biodiesel

- Qu'est-ce qu'un four de laboratoire à atmosphère contrôlée ? Maîtrisez le traitement précis des matériaux et évitez l'oxydation

- Quels sont les avantages d'un four à atmosphère contrôlée par rapport aux fours tubulaires ? Contrôle supérieur du processus pour les matériaux sensibles

- Quel est le but principal de l'utilisation d'une étuve de séchage à température constante dans le prétraitement de la bagasse de canne à sucre ? Découvrez pourquoi

- Pourquoi un four sous vide poussé ou protégé par une atmosphère est-il requis pour la pyrolyse des PDC ? Ingénierie de l'absorption des ondes supérieure

- Quelles sont les propriétés d'isolation thermique de l'argon dans les applications de fours ? Libérez la pureté des matériaux et l'efficacité