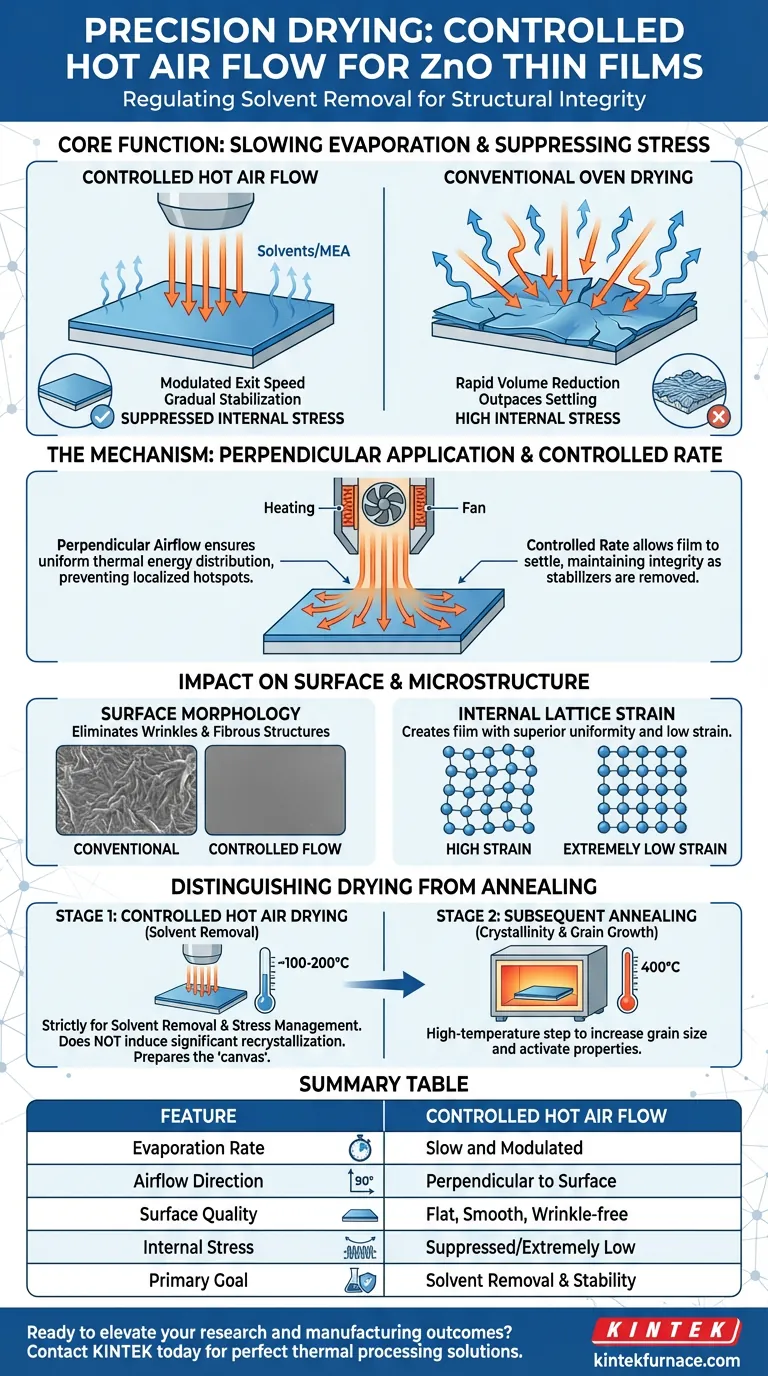

Le traitement à flux d'air chaud contrôlé sert de mécanisme de précision pour réguler la vitesse d'élimination des solvants pendant la phase de séchage de la production de couches minces d'oxyde de zinc (ZnO). En appliquant de la chaleur perpendiculairement à la surface du film, ce processus ralentit délibérément l'évaporation des solvants et des stabilisants tels que la monoéthanolamine (MEA), empêchant ainsi les dommages structurels souvent causés par un séchage rapide.

La fonction principale de ce traitement est de supprimer les contraintes internes causées par le retrait. En modérant la vitesse d'évaporation, il assure une surface plus plane et plus uniforme, exempte des rides et des structures fibreuses associées au séchage conventionnel en étuve.

Le Mécanisme de Réduction des Contraintes

Vitesse d'Évaporation Contrôlée

Le mécanisme principal en jeu est la décélération de l'évaporation. Dans le séchage standard, les solvants quittent rapidement le matériau, entraînant une réduction de volume qui dépasse la capacité du matériau à se stabiliser.

Le flux d'air chaud contrôlé module cette vitesse de sortie. Cela permet au film de se stabiliser progressivement, en conservant son intégrité structurelle lors de l'élimination des stabilisants (MEA).

Application Perpendiculaire

La directionnalité du flux d'air est essentielle. L'application de l'air chaud perpendiculairement garantit que l'énergie thermique et le flux d'air sont répartis uniformément sur la surface du film.

Cela évite les points chauds localisés ou les gradients de séchage inégaux qui pourraient induire un gauchissement ou une défaillance mécanique dans les couches minces.

Impact sur la Morphologie de Surface

Élimination des Défauts de Surface

Le retrait rapide dans les méthodes conventionnelles entraîne souvent des déformations physiques, notamment des rides et des structures fibreuses.

En ralentissant le processus de séchage, le flux d'air chaud contrôlé élimine ces défauts macroscopiques. Le résultat est une topologie de surface nettement plus lisse et plus plane.

Minimisation de la Contrainte du Réseau Interne

Au-delà des améliorations visibles de la surface, ce traitement agit à un niveau microscopique. Il crée un film avec une contrainte du réseau interne extrêmement faible.

Étant donné que le matériau n'est pas forcé de se contracter violemment, le réseau atomique conserve une meilleure uniformité, préparant le terrain pour des propriétés matérielles supérieures.

Différencier le Séchage de l'Anneau

Le Rôle des Limites de Température

Il est essentiel de distinguer cette étape de séchage de l'anneau à haute température. Le traitement à l'air chaud est strictement destiné à l'élimination des solvants et à la gestion des contraintes.

Il n'induit pas de recristallisation ou de croissance de grains significative.

Le Rôle de l'Anneau Ultérieur

Alors que le flux d'air chaud crée une surface plane à faible contrainte, c'est l'anneau ultérieur à 400 °C (généralement dans un four à moufle) qui favorise la cristallinité.

Comme noté dans des contextes de traitement plus larges, cette étape à haute température est nécessaire pour augmenter la taille des grains (par exemple, de 7,5 nm à 15 nm) et activer les propriétés photocatalytiques. Le séchage à l'air chaud prépare simplement la "toile" pour cette étape ultérieure.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la production de vos couches minces de ZnO, vous devez considérer le séchage et l'anneau comme complémentaires, et non interchangeables.

- Si votre objectif principal est la planéité de surface : Privilégiez le flux d'air chaud contrôlé pour éviter les rides et supprimer les contraintes internes causées par l'évaporation rapide des solvants.

- Si votre objectif principal est la cristallinité et la croissance des grains : Vous devez suivre la phase de séchage par un anneau à haute température (400 °C) pour augmenter la taille des grains et réduire les défauts de joint.

Résumé : Le flux d'air chaud contrôlé est l'étape préparatoire critique qui assure l'uniformité physique et une faible contrainte, permettant aux processus thermiques ultérieurs de maximiser les performances du matériau.

Tableau Récapitulatif :

| Caractéristique | Flux d'Air Chaud Contrôlé | Séchage Conventionnel en Étuve |

|---|---|---|

| Vitesse d'Évaporation | Lente et Modulée | Rapide et Incontrôlée |

| Direction du Flux d'Air | Perpendiculaire à la Surface | Ambiant/Multidirectionnel |

| Qualité de Surface | Plane, Lisse, Sans Rides | Sujette aux Rides et aux Fibres |

| Contrainte Interne | Supprimée/Extrêmement Faible | Élevée due au Retrait Rapide |

| Objectif Principal | Élimination des Solvants & Stabilité | Séchage de Base |

Traitement Thermique de Précision pour une Qualité Supérieure des Couches Minces

Maximisez l'intégrité structurelle de vos couches minces de ZnO avec des solutions de chauffage conçues pour la précision. Que vous ayez besoin de systèmes à flux d'air contrôlé pour prévenir les défauts de surface ou de fours à haute température pour des étapes d'anneau critiques, KINTEK fournit l'expertise dont vous avez besoin.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences uniques de laboratoire ou de production. Assurez une faible contrainte du réseau et une croissance optimale des grains dans vos matériaux grâce à nos fours de laboratoire avancés à haute température.

Prêt à améliorer vos résultats de recherche et de fabrication ? Contactez KINTEK dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour vos besoins.

Guide Visuel

Références

- Radka Gegova-Dzhurkova, I. Miloushev. Enhanced Photocatalytic Performance under Ultraviolet and Visible Light Illumination of ZnO Thin Films Prepared by Modified Sol-Gel Method. DOI: 10.3390/molecules29174005

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la fonction du broyage à billes dans la synthèse du Li-NASICON ? Optimisez les performances de votre électrolyte solide

- Quelle est l'utilité de la céramique dentaire ? Obtenez des restaurations réalistes, durables et biocompatibles

- Pourquoi le MgO est-il utilisé comme gabarit dur pour la conversion des déchets de PET en carbone ? Débloquez des structures poreuses 3D

- Quel rôle joue un dispositif de chauffage par effet Joule ultra-rapide dans la synthèse de nanocatalyseurs hétérostructurés ?

- Quel rôle joue un appareil de pyrolyse dans la synthèse de carbone poreux pour les supercondensateurs ? Secrets thermiques essentiels

- Comment un système de contrôle de température de haute précision affecte-t-il les matériaux à haute entropie ? Libérez les performances des matériaux

- Quelles sont les fonctions essentielles des buses de gaz recyclé froid ? Optimisation de la pyrolyse des schistes bitumineux et de la récupération d'énergie

- Qu'est-ce qu'un four continu ? La solution à grand volume pour un traitement thermique efficace