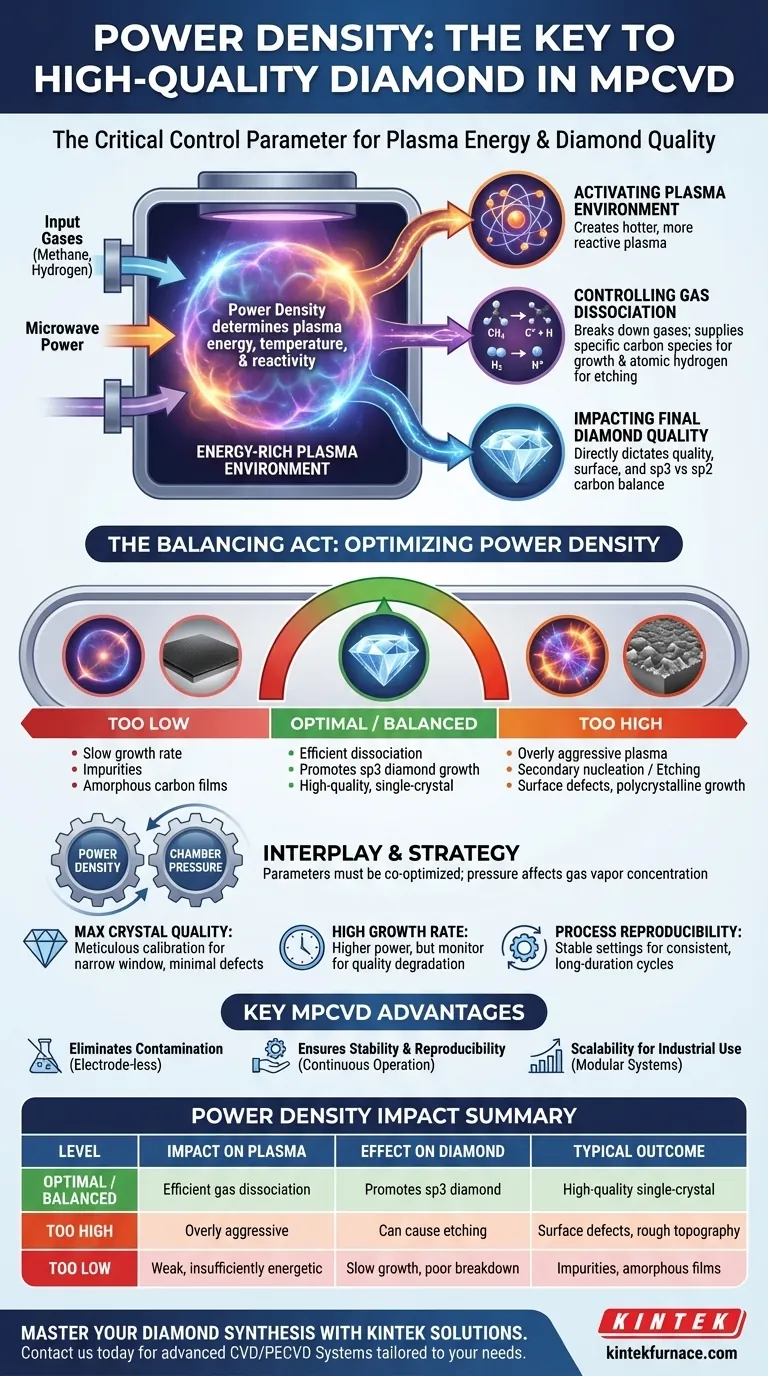

Dans la synthèse de diamants utilisant la MPCVD, la densité de puissance est le paramètre de contrôle critique qui dicte directement la qualité et les caractéristiques de surface du diamant final. Elle détermine l'énergie dans l'environnement du plasma, et son ajustement au niveau optimal précis est essentiel pour faire croître des diamants monocristallins de haute qualité.

La densité de puissance est plus qu'un simple réglage de machine ; c'est le levier principal pour contrôler l'énergie et l'activité chimique du plasma. La maîtriser est fondamental pour gérer l'ensemble du processus de croissance du diamant, de la décomposition des gaz à la structure cristalline finale.

Comment la densité de puissance régit la croissance du diamant

Le dépôt chimique en phase vapeur par plasma à micro-ondes (MPCVD) repose sur la création d'un plasma riche en énergie pour décomposer les gaz sources. La densité de puissance est la mesure de la puissance micro-ondes appliquée à un volume spécifique, et elle régit l'intensité de ce plasma.

Activation de l'environnement du plasma

Le processus commence par l'introduction de gaz, typiquement du méthane et de l'hydrogène, dans une chambre à vide. La puissance micro-ondes appliquée énergise ces gaz, arrachant des électrons et créant une boule de plasma lumineuse.

La densité de puissance est directement corrélée à la température et à la réactivité de ce plasma. Une densité plus élevée signifie un plasma plus chaud et plus énergétique, ce qui a un impact profond sur les réactions chimiques subséquentes.

Contrôle de la dissociation des gaz et de la croissance

L'énergie du plasma décompose les molécules de gaz source. Par exemple, le méthane (CH4) est décomposé en divers radicaux contenant du carbone et l'hydrogène (H2) en hydrogène atomique (H).

La densité de puissance contrôle l'efficacité de cette dissociation. Une densité de puissance bien réglée assure un apport suffisant des espèces carbonées spécifiques nécessaires à la formation du cristal de diamant tout en produisant suffisamment d'hydrogène atomique pour graver tout carbone non diamantifère (comme le graphite).

Impact sur la qualité finale du diamant

Comme mentionné, différentes densités de puissance entraînent des qualités de diamant variables. L'objectif est de trouver le « point idéal » qui favorise la croissance du carbone sp3 désiré (diamant) tout en supprimant le carbone sp2 (graphite).

Une densité de puissance incorrecte peut entraîner des défauts cristallins, des contraintes internes ou la formation de matériau polycristallin au lieu d'un cristal unique et sans défaut.

Comprendre les compromis

L'optimisation de la densité de puissance est un exercice d'équilibre. Augmenter simplement la puissance n'est pas une voie garantie vers de meilleurs ou plus rapides résultats, car elle fonctionne en tandem avec d'autres paramètres critiques tels que la pression de la chambre.

Le risque d'une puissance excessive

Une densité de puissance trop élevée peut être préjudiciable. Elle peut conduire à un plasma trop agressif qui pourrait provoquer une nucléation secondaire (la croissance de nouveaux cristaux indésirables à la surface) ou même graver le diamant en croissance lui-même.

Cela peut dégrader la topographie de surface, la rendant plus rugueuse et réduisant la qualité globale du monocristal.

Le problème d'une puissance insuffisante

Inversement, si la densité de puissance est trop faible, le plasma manquera de l'énergie nécessaire pour dissocier efficacement les gaz sources.

Cela entraîne des taux de croissance très lents et peut conduire à l'incorporation d'impuretés ou à la formation de films de carbone amorphe de mauvaise qualité, car l'hydrogène atomique n'est pas assez actif pour nettoyer la surface.

L'interaction avec la pression de la chambre

La densité de puissance ne peut pas être réglée isolément. Elle est intrinsèquement liée à la pression de la chambre. La pression affecte la concentration et la distribution de la vapeur de gaz.

Un niveau de puissance optimal à basse pression pourrait être insuffisant à une pression plus élevée. Ces deux paramètres doivent être co-optimisés pour créer un environnement de plasma stable et uniforme pour un dépôt régulier.

Avantages clés de la méthode MPCVD

Comprendre des paramètres tels que la densité de puissance est crucial car la méthode MPCVD elle-même offre des avantages significatifs pour la production de diamants de haute qualité.

Élimination de la contamination

Étant un processus sans électrode, la MPCVD évite une source courante de contamination trouvée dans d'autres méthodes. Cela améliore la pureté du diamant résultant.

Assurer la stabilité et la reproductibilité

Le processus est remarquablement stable et peut fonctionner en continu pendant de longues périodes. Cela permet la croissance de diamants grands et de haute qualité et assure que les résultats sont reproductibles, un facteur clé pour les applications industrielles.

Évolutivité pour l'usage industriel

Les systèmes MPCVD sont modulaires et évolutifs. Cette adaptabilité permet de faire croître des diamants sur des substrats plus grands, ouvrant la voie à diverses applications électroniques et optiques avancées.

Faire le bon choix pour votre objectif

Votre approche de la densité de puissance doit être dictée par votre objectif spécifique. Un calibrage précis est nécessaire pour passer de la théorie à une mise en œuvre réussie.

- Si votre objectif principal est la qualité cristalline maximale : Vous devez calibrer méticuleusement la densité de puissance conjointement avec la pression pour trouver la fenêtre optimale étroite qui minimise les défauts et favorise la croissance monocristalline sans faille.

- Si votre objectif principal est un taux de croissance élevé : Une densité de puissance plus élevée peut accélérer le dépôt, mais vous devez surveiller constamment le compromis où la qualité commence à se dégrader en raison de la gravure ou de la nucléation secondaire.

- Si votre objectif principal est la reproductibilité du processus : Votre but est d'identifier un réglage de densité de puissance stable qui offre une qualité constante sur des cycles de croissance de longue durée pour une production industrielle fiable.

En fin de compte, maîtriser la densité de puissance consiste à équilibrer l'apport d'énergie pour contrôler précisément l'environnement à l'échelle atomique où le diamant se forme.

Tableau récapitulatif :

| Niveau de densité de puissance | Impact sur le plasma | Effet sur la croissance du diamant | Résultat typique |

|---|---|---|---|

| Optimal / Équilibré | Dissociation efficace des gaz, plasma stable | Favorise la croissance du carbone sp3 (diamant), supprime le graphite | Diamant monocristallin de haute qualité |

| Trop Élevé | Plasma trop agressif et chaud | Peut provoquer une gravure ou une nucléation secondaire | Défauts de surface, croissance polycristalline, topographie rugueuse |

| Trop Faible | Plasma faible, énergie insuffisante | Croissance lente, mauvaise décomposition des gaz | Impuretés, films de carbone amorphe, faible qualité |

Prêt à maîtriser votre processus de synthèse de diamant ?

Comprendre le rôle critique de paramètres tels que la densité de puissance est la première étape. Atteindre un contrôle précis et répétable de votre processus MPCVD est la suivante.

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux laboratoires diversifiés des solutions de fours à haute température avancées. Notre gamme de produits, incluant les fours tubulaires, les fours sous vide et à atmosphère contrôlée, et les systèmes spécialisés CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques pour la croissance de diamants de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise et nos solutions sur mesure peuvent vous aider à optimiser la densité de puissance et à obtenir des résultats supérieurs et reproductibles dans votre laboratoire.

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique