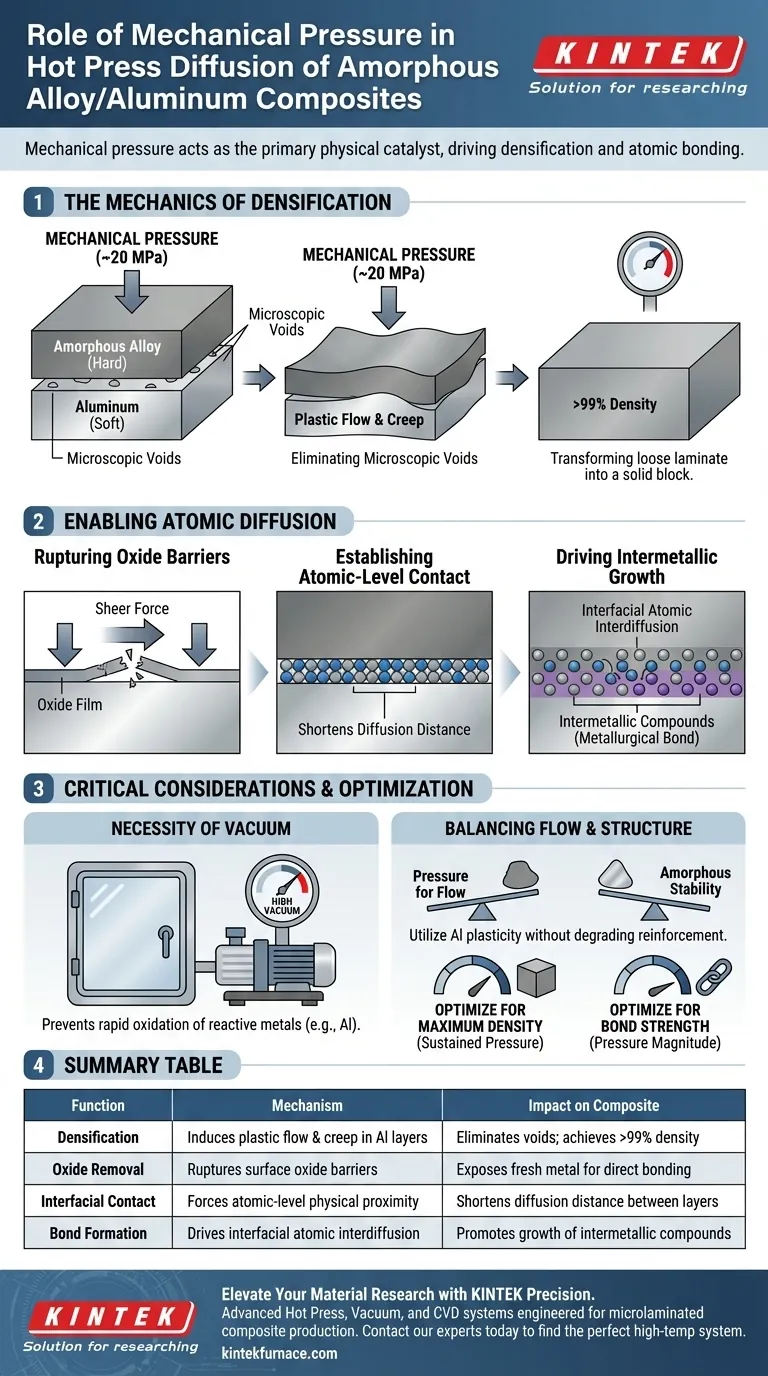

La pression mécanique agit comme le catalyseur physique principal pour le collage des composites microlaminés d'alliages amorphes/aluminium. En appliquant une force continue, généralement autour de 20 MPa, vous contraignez les couches d'aluminium plus tendres à subir une déformation plastique et un fluage importants. Ce mécanisme remplit les vides microscopiques et assure le contact au niveau atomique nécessaire à une diffusion réussie.

Point essentiel La pression mécanique ne fait pas que maintenir les couches ensemble ; elle induit activement la transition du matériau d'une structure empilée à un composite unifié. Elle crée une densification en forçant l'aluminium tendre dans les interstices et en rompant les oxydes de surface, créant ainsi le contact intime requis pour l'interdiffusion atomique et la croissance intermétallique.

La mécanique de la densification

Induction du flux plastique

Le rôle principal de la pression mécanique est d'exploiter les différences mécaniques entre les couches. Les couches d'aluminium sont nettement plus tendres que les rubans d'alliage amorphe.

Sous pression continue (par exemple, 20 MPa), l'aluminium subit un flux plastique et un fluage. Cela force l'aluminium à se déformer et à s'adapter à la topographie de surface de l'alliage amorphe plus dur.

Élimination des vides microscopiques

Au fur et à mesure que l'aluminium se déforme, il s'écoule et remplit les vides microscopiques inhérents à la structure empilée.

Ce processus est essentiel pour atteindre une densité de matériau élevée, dépassant souvent 99 %. En éliminant ces espaces, la pression transforme un stratifié lâche en un bloc solide et entièrement dense.

Permettre la diffusion atomique

Établissement du contact au niveau atomique

La diffusion ne peut pas se produire à travers un espace physique. La pression mécanique force les couches à un contact physique au niveau atomique.

Ce contact étroit réduit considérablement la distance nécessaire aux atomes pour se déplacer entre les couches, agissant comme un prérequis à toute liaison chimique.

Rupture des barrières d'oxyde

L'aluminium crée un film d'oxyde naturel et distinct à sa surface qui inhibe le collage.

La force appliquée lors du processus de pressage à chaud aide à rompre ce film d'oxyde. La rupture de cette barrière augmente la zone de contact physique directe entre la matrice métallique et le renfort, exposant des surfaces métalliques fraîches pour le collage.

Induction de la croissance intermétallique

Une fois les barrières physiques éliminées, la pression fournit la force motrice pour l'interdiffusion atomique interfaciale.

Cet échange d'atomes entre les couches facilite la nucléation et la croissance de composés intermétalliques, ce qui crée la liaison métallurgique finale entre l'alliage amorphe et l'aluminium.

Considérations critiques et compromis

La nécessité du vide

La pression seule ne peut garantir un collage de haute qualité si l'environnement est réactif.

Le traitement à haute température crée un risque d'oxydation rapide pour les métaux réactifs comme l'aluminium. Par conséquent, la pression mécanique doit être appliquée dans un environnement sous vide poussé pour éviter la formation de nouvelles inclusions d'oxyde qui affaibliraient l'interface.

Équilibrer flux et structure

Bien que la pression induise la densification, elle repose sur la ductilité de l'aluminium pour qu'il s'écoule.

Si la pression est insuffisante, des vides subsistent, entraînant une faiblesse structurelle. Inversement, le processus repose sur la stabilité de l'alliage amorphe ; la pression utilise la plasticité de l'aluminium sans dégrader la nature amorphe des couches de renfort.

Optimisation du processus de pressage à chaud

Pour obtenir des propriétés mécaniques spécifiques dans votre composite, considérez comment vous manipulez la variable de pression :

- Si votre objectif principal est la densité maximale : Assurez-vous que la pression est maintenue suffisamment longtemps pour permettre à l'aluminium de s'écouler complètement dans tous les vides interstitiels.

- Si votre objectif principal est la résistance de la liaison interfaciale : Privilégiez l'amplitude de la pression pour assurer la rupture efficace du film d'oxyde d'aluminium, permettant une diffusion directe métal-métal.

En contrôlant la pression mécanique, vous dictez activement l'intégrité structurelle et la connectivité chimique du composite microlaminé final.

Tableau récapitulatif :

| Fonction | Mécanisme | Impact sur le composite |

|---|---|---|

| Densification | Induit le flux plastique et le fluage dans les couches d'Al | Élimine les vides ; atteint une densité >99 % |

| Élimination de l'oxyde | Rompt les barrières d'oxyde de surface | Expose du métal frais pour un collage direct |

| Contact inter facial | Force la proximité physique au niveau atomique | Réduit la distance de diffusion entre les couches |

| Formation de liaison | Induit l'interdiffusion atomique interfaciale | Favorise la croissance de composés intermétalliques |

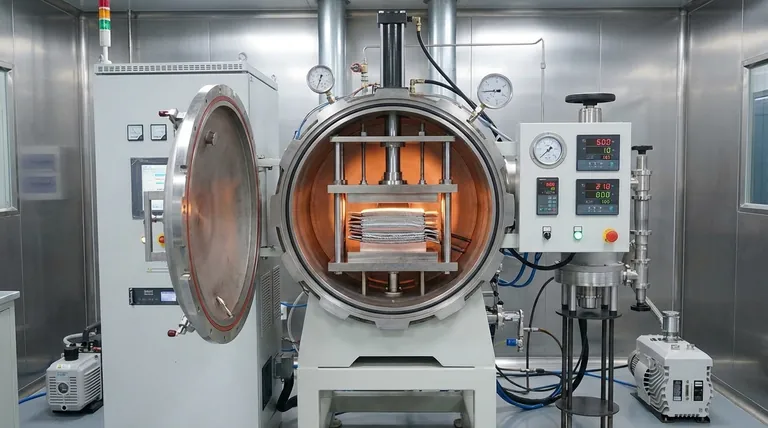

Élevez votre recherche de matériaux avec la précision KINTEK

Libérez tout le potentiel de vos matériaux composites grâce à un contrôle thermique et mécanique supérieur. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes avancés de pressage à chaud, de vide et de CVD conçus pour les exigences rigoureuses de la production de composites microlaminés.

Que vous ayez besoin de fours à moufle, tubulaires ou rotatifs personnalisés pour des traitements thermiques spécialisés, nos solutions de laboratoire garantissent les environnements de pression et de vide précis nécessaires à un collage de haute densité et sans défaut.

Prêt à optimiser votre processus de fabrication ? Contactez nos experts dès aujourd'hui pour trouver le système haute température idéal pour vos besoins de recherche uniques.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle joue un système de frittage par plasma pulsé (SPS) dans la préparation de matériaux massifs Al0.3CoCrFeNiMo0.75 ?

- Quelle est la fonction principale d'un four à pressage à chaud sous vide dans la préparation de composites microlaminés amorphes à base de Fe/aluminium ? Obtenir une liaison solide parfaite

- Comment le pressage isostatique à chaud sous vide améliore-t-il les propriétés des matériaux ? Obtenez des matériaux plus denses et plus résistants avec précision

- Qu'est-ce qui distingue un four à pressage à chaud sous vide des systèmes de pressage sous vide plus simples ? Débloquez la densification avancée des matériaux

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Quels avantages un four SPS offre-t-il pour la préparation de céramiques de ZnS ? Obtenez une dureté et une clarté optique supérieures

- Comment les paramètres de pression dans une presse à chaud sous vide influencent-ils l'acier inoxydable ? Maîtriser la densification haute performance

- Comment un four à pressage à chaud sous vide (VHP) facilite-t-il la fabrication d'alliages Al-4Cu nanostructurés en vrac ?