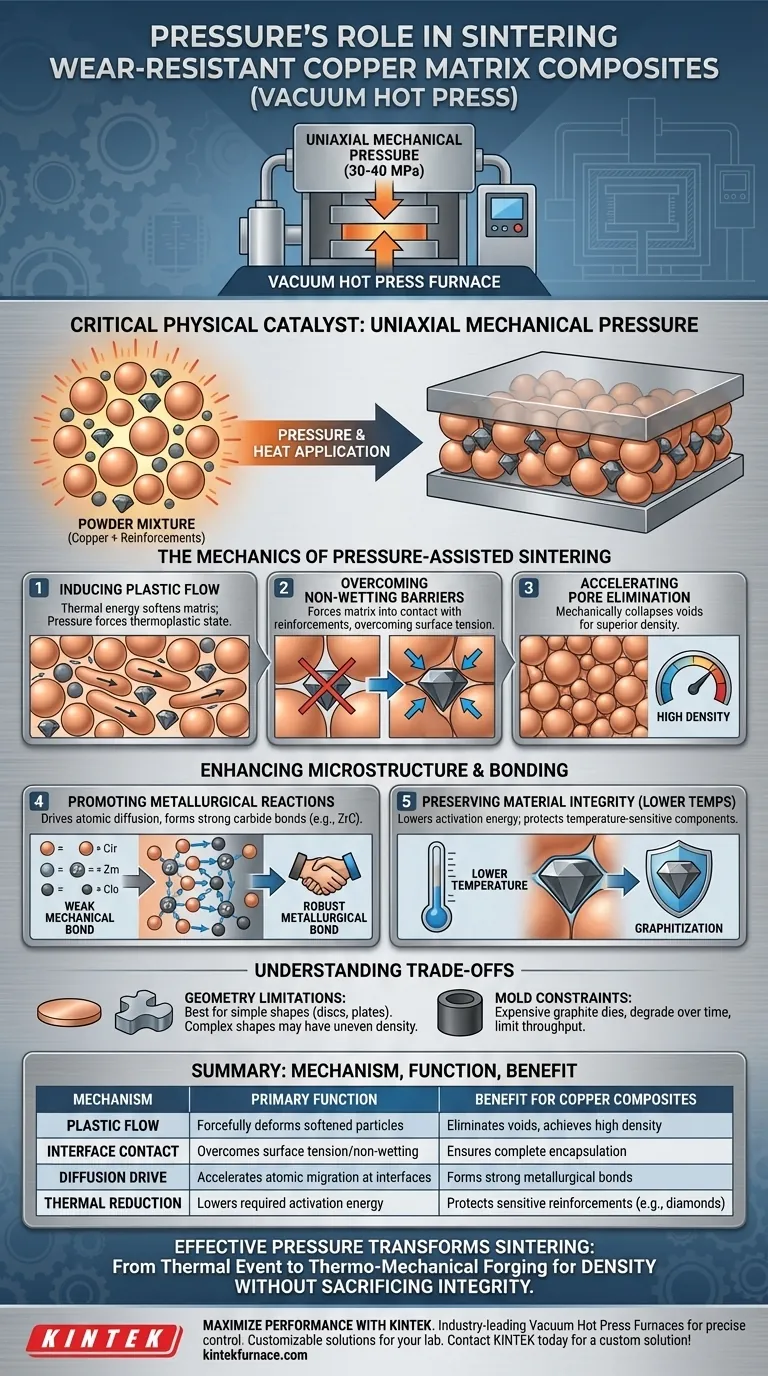

La pression mécanique uniaxiale agit comme un catalyseur physique essentiel qui permet la densification là où l'énergie thermique seule échouerait. En appliquant une force significative (typiquement 30–40 MPa) directement sur le mélange de poudres pendant la phase de chauffage, le four induit le fluage plastique et le réarrangement des particules, écrasant physiquement les vides et forçant la matrice de cuivre à s'adapter autour des particules rigides résistantes à l'usure.

Point clé L'application de la pression remplit deux fonctions simultanées : elle force mécaniquement la densification pour surmonter le comportement naturel de non-mouillage des composites de cuivre, et elle permet le frittage à des températures plus basses. Cette dualité préserve l'intégrité des composants sensibles à la température (comme les diamants) tout en garantissant une matrice structurellement saine et sans vide.

La mécanique du frittage assisté par pression

Induction du fluage plastique

L'énergie thermique ramollit la matrice de cuivre, mais la pression est nécessaire pour la déplacer. L'application d'une pression uniaxiale force les particules métalliques dans un état thermoplastique. Cela amène les particules à glisser les unes sur les autres et à se déformer, remplissant les espaces interstitiels qui resteraient autrement sous forme de pores.

Surmonter les barrières de non-mouillage

Le cuivre résiste naturellement à la liaison avec certains matériaux à base de carbone, tels que le graphite ou le diamant. Une pression mécanique élevée surmonte ce problème de tension superficielle et de non-mouillage en forçant physiquement la matrice à entrer en contact avec la phase de renforcement. Cela garantit l'encapsulation complète des particules résistantes à l'usure, ce qui est impossible avec le frittage sans pression.

Accélération de l'élimination des pores

Dans le frittage standard, les pores se ferment lentement par diffusion ; dans le pressage à chaud, ils sont mécaniquement effondrés. La force externe élimine de force les vides entre les particules, augmentant considérablement la densité finale du composite. Cela se traduit par un matériau en vrac aux propriétés mécaniques supérieures et avec moins de défauts structurels.

Amélioration de la microstructure et de la liaison

Promotion des réactions métallurgiques

La pression ne fait pas que compacter les particules ; elle entraîne la diffusion atomique. L'énergie mécanique aide à entraîner les éléments d'alliage (tels que le zirconium) à l'interface, déclenchant des réactions qui forment des carbures (par exemple, le carbure de zirconium). Cela fait passer le composite d'une liaison mécanique faible à une liaison métallurgique robuste.

Préservation de l'intégrité du matériau grâce à des températures plus basses

La pression abaisse l'énergie d'activation requise pour la densification. Cela permet au processus d'atteindre une densité élevée à des températures plus basses ou des temps de maintien considérablement plus courts. La réduction de l'exposition thermique est essentielle pour empêcher la graphitisation des diamants et arrêter la croissance excessive des grains dans la matrice de cuivre.

Comprendre les compromis

Limites géométriques

La pression est appliquée de manière uniaxiale (par le haut et par le bas). Cela rend le processus excellent pour les formes simples comme les disques ou les plaques, mais inadapté aux géométries complexes et non symétriques qui peuvent subir une densité inégale.

Contraintes du moule

Le processus repose sur des matrices en graphite pour transmettre la pression à haute température. Ces moules sont coûteux, se dégradent avec le temps et limitent le rendement du processus de fabrication par rapport aux méthodes de frittage continues.

Faire le bon choix pour votre objectif

- Si votre objectif principal est de préserver la dureté du diamant : Privilégiez une pression plus élevée pour permettre des températures de frittage plus basses, en maintenant le processus en dessous du seuil de graphitisation (environ 1000°C).

- Si votre objectif principal est la résistance de la liaison interfaciale : Assurez-vous que la pression est maintenue pendant le maintien à température maximale pour entraîner la diffusion des éléments actifs (comme le Zr ou le Ti) pour la formation de carbure.

- Si votre objectif principal est la densité maximale : Utilisez la pression spécifiquement pour surmonter les caractéristiques de non-mouillage entre la matrice de cuivre et les renforts en graphite/céramique.

L'utilisation efficace de la pression transforme le processus de frittage d'un événement thermique en un forgeage thermo-mécanique, garantissant la densité sans sacrifier l'intégrité du matériau.

Tableau récapitulatif :

| Mécanisme | Fonction principale | Avantage pour les composites de cuivre |

|---|---|---|

| Fluage plastique | Déforme de force les particules métalliques ramollies | Élimine les vides et atteint une densité proche de la théorique |

| Contact interfaciale | Surmonte la tension superficielle/le non-mouillage | Assure l'encapsulation complète des particules résistantes à l'usure |

| Entraînement de diffusion | Accélère la migration atomique aux interfaces | Forme des liaisons métallurgiques solides via la formation de carbure |

| Réduction thermique | Abaisse l'énergie d'activation requise | Protège les renforts sensibles à la température comme les diamants |

Maximisez les performances de votre matériau avec KINTEK

L'ingénierie de précision exige un contrôle précis de la température et de la pression. KINTEK fournit des fours de frittage sous vide, des fours étuves, des fours tubulaires et des systèmes CVD de pointe, conçus pour répondre aux exigences rigoureuses de la synthèse de matériaux avancés.

Que vous développiez des composites à matrice de cuivre résistants à l'usure ou des alliages haute performance, nos équipes R&D et de fabrication expertes proposent des fours de laboratoire haute température personnalisables, adaptés à vos spécifications uniques. Assurez une densité et une intégrité structurelle supérieures pour vos projets dès aujourd'hui.

Prêt à améliorer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi la température réglable est-elle importante dans un four de pressage à chaud sous vide ? Libérez la précision pour un traitement supérieur des matériaux

- Comment l'utilisation du vide dans le pressage à chaud affecte-t-elle le traitement des matériaux ? Obtenez des matériaux plus denses, plus purs et plus solides

- Comment l'équipement FAST à l'échelle industrielle aborde-t-il les défis de production ? Augmentez vos capacités de frittage

- Quel problème spécifique l'environnement sous vide d'un four de pressage à chaud sous vide résout-il ? Arrête l'oxydation de l'A356/SiCp

- Pourquoi l'équipement de pressage à chaud sous vide est-il considéré comme une pierre angulaire de la fabrication moderne ? Libérez une densité et une pureté de matériaux supérieures

- Qu'est-ce qui distingue un four à pressage à chaud sous vide des systèmes de pressage sous vide plus simples ? Débloquez la densification avancée des matériaux

- Quelles sont les exigences de configuration du moule pour le frittage de poudres non conductrices dans FAST ? Guide de configuration expert

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau