L'équipement de chauffage industriel constitue un prérequis essentiel au bobinage réussi de l'acier à ressort 55Si2. En augmentant la température des barres d'acier avant la phase de bobinage, cet équipement modifie fondamentalement l'état physique du matériau pour permettre une formation lisse et précise sans dommages structurels.

La fonction principale du chauffage industriel dans ce contexte est d'augmenter la plasticité du matériau et de réduire la résistance à la déformation. Cela garantit que l'acier peut être bobiné en formes spirales précises tout en minimisant les contraintes internes et en prévenant les micro-fissures de surface.

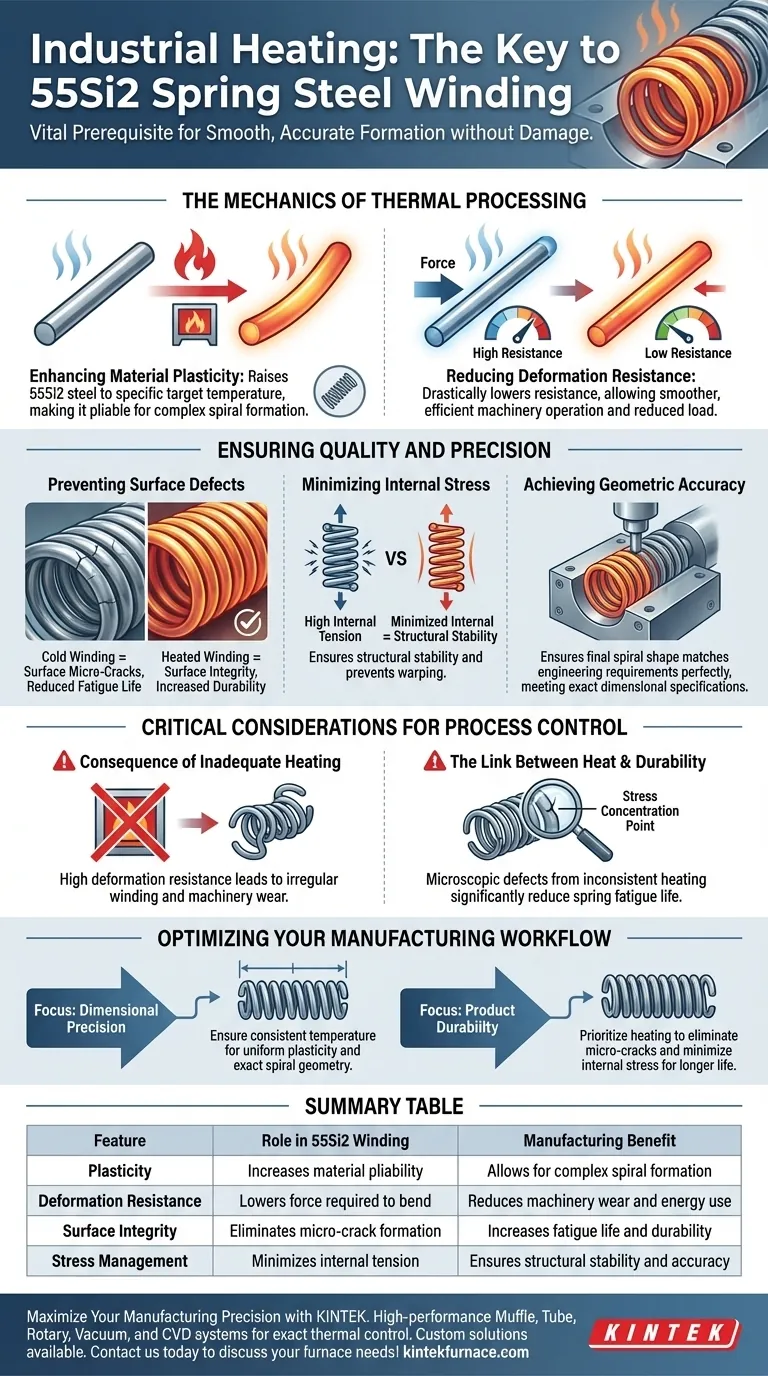

La Mécanique du Traitement Thermique

Amélioration de la Plasticité du Matériau

Le principal défi du bobinage de l'acier à ressort 55Si2 réside dans sa rigidité naturelle. L'équipement de chauffage industriel y remédie en portant les barres d'acier à une température cible spécifique.

Cette application thermique augmente considérablement la plasticité du matériau. En rendant l'acier plus malléable, les fabricants peuvent manipuler la barre en formes spirales complexes qui seraient impossibles ou dommageables à obtenir à température ambiante.

Réduction de la Résistance à la Déformation

Lorsque l'acier est froid, il résiste au changement de forme. Cette résistance nécessite une force immense pour être surmontée, ce qui peut solliciter les machines de bobinage.

Le chauffage des barres réduit considérablement la résistance à la déformation. Cela permet à l'équipement de bobinage de fonctionner plus en douceur et plus efficacement, réduisant ainsi la charge mécanique nécessaire pour plier la barre d'acier dans la courbure requise.

Assurer la Qualité et la Précision

Prévention des Défauts de Surface

L'un des rôles les plus critiques du chauffage est la préservation de l'intégrité de surface de l'acier. Le bobinage à froid entraîne souvent des fractures à la surface du matériau.

Un chauffage adéquat atténue le risque de micro-fissures de surface. En assurant que le matériau s'écoule plutôt qu'il ne se déchire pendant le pliage, le processus de chauffage protège la longévité structurelle du ressort final.

Minimisation des Contraintes Internes

Le pliage du métal introduit une tension interne qui peut entraîner une défaillance prématurée ou une déformation ultérieure au cours de la vie du produit.

Le chauffage de l'acier 55Si2 aide à minimiser cette contrainte interne pendant le processus de formation. Un ressort bobiné à partir d'acier correctement chauffé conserve mieux sa stabilité structurelle qu'un ressort forcé en forme à froid.

Atteinte de la Précision Géométrique

La précision est non négociable dans la fabrication de ressorts. Le produit final doit répondre à des spécifications dimensionnelles exactes.

La plasticité accrue fournie par l'équipement de chauffage garantit que l'acier se conforme strictement au chemin de la machine de bobinage. Il en résulte des dimensions géométriques précises, assurant que la forme spirale finale correspond parfaitement aux exigences d'ingénierie.

Considérations Critiques pour le Contrôle du Processus

Conséquences d'un Chauffage Inadéquat

Bien que la référence souligne les avantages du chauffage, l'inverse met en évidence un risque critique. Si l'équipement ne parvient pas à atteindre la température spécifique requise, la résistance à la déformation reste élevée.

Cela peut entraîner un bobinage irrégulier, une usure accrue des machines et un produit final qui s'écarte des tolérances géométriques requises.

Le Lien entre Chaleur et Durabilité

La réduction des micro-fissures de surface n'est pas seulement esthétique ; c'est une nécessité structurelle.

Si le processus de chauffage est contourné ou incohérent, les micro-fissures résultantes deviennent des points de concentration de contraintes. Ces défauts microscopiques réduisent considérablement la durée de vie en fatigue du ressort, entraînant une défaillance potentielle sous charge.

Optimisation de Votre Flux de Fabrication

Le chauffage industriel n'est pas seulement une étape préparatoire ; c'est un mécanisme d'assurance qualité. Utilisez le guide suivant pour aligner votre processus sur vos objectifs :

- Si votre objectif principal est la Précision Dimensionnelle : Assurez-vous que votre équipement de chauffage maintient une température constante pour garantir une plasticité uniforme et une géométrie spirale exacte.

- Si votre objectif principal est la Durabilité du Produit : Priorisez la phase de chauffage pour éliminer les micro-fissures de surface et minimiser les contraintes internes, qui sont les principales causes de défaillance prématurée des ressorts.

Maîtriser la préparation thermique de l'acier 55Si2 est le moyen le plus efficace d'assurer à la fois l'efficacité de la fabrication et la fiabilité du produit.

Tableau Récapitulatif :

| Caractéristique | Rôle dans le Bobinage du 55Si2 | Avantage de Fabrication |

|---|---|---|

| Plasticité | Augmente la malléabilité du matériau | Permet une formation spirale complexe |

| Résistance à la Déformation | Réduit la force nécessaire pour plier | Réduit l'usure des machines et la consommation d'énergie |

| Intégrité de Surface | Élimine la formation de micro-fissures | Augmente la durée de vie en fatigue et la durabilité |

| Gestion des Contraintes | Minimise la tension interne | Assure la stabilité structurelle et la précision |

Maximisez Votre Précision de Fabrication avec KINTEK

Ne laissez pas un chauffage inadéquat compromettre l'intégrité de votre acier à ressort 55Si2. Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance conçus pour fournir le contrôle thermique exact dont votre processus a besoin.

Que vous ayez besoin d'une solution standard ou d'un système entièrement personnalisé pour vos exigences uniques de laboratoire ou industrielles, nos ingénieurs sont prêts à vous aider à obtenir une précision géométrique et une durabilité de produit supérieures.

Prêt à améliorer votre traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Enhancing the mechanical and functional characteristics of structural spring steel through the advancement of heat treatment technologies. DOI: 10.21595/vp.2025.24992

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi l'équipement ALD est-il utilisé pour la passivation arrière des cellules solaires en silicium ? Optimisez l'efficacité de vos PERC et TOPCon

- Quel est le but du revêtement des électrodes en aluminium avec Au80Pd20 ? Amélioration de la précision dans la caractérisation des nanoparticules

- Comment les moules industriels et une pression de 10 MPa impactent-ils la qualité du PEEK ? Obtenez une densité et une intégrité structurelle supérieures

- Comment fonctionne un four à creuset ? Un guide pour une fusion efficace des métaux

- Quels sont les principaux avantages de l'utilisation de la métallurgie des poudres pour les alliages de Ti et TiZr ? Atteindre une précision structurelle ultime

- Quelles sont les exigences spécifiques de contrôle de température pour la croissance de l'alpha-SiC ? Maîtrisez le seuil thermique de 1700°C

- Qu'est-ce que le dioxyde de zirconium et comment est-il stabilisé pour un usage dentaire ? Découvrez la science derrière les céramiques dentaires durables

- Pourquoi une étape de séchage finale est-elle nécessaire lors de la restructuration des adsorbants ? Assurer la liaison chimique et la sécurité industrielle