La principale différence d'équipement pour la méthode de l'élément chauffant mobile (THM) est l'exigence d'un système de contrôle de température multi-zones extrêmement stable. Contrairement à la méthode Bridgman, qui se concentre sur la solidification directionnelle d'un melt, l'équipement THM doit maintenir avec précision une zone de solvant centrale, riche en tellure, tout en gérant des gradients thermiques inférieurs spécifiques aux interfaces cristallines.

La complexité de l'équipement THM est nécessaire pour soutenir la dissolution et la précipitation continues. Cette gestion thermique précise permet la croissance de cristaux uniques de tellurure de cadmium-zinc (CZT) de grand volume avec une uniformité supérieure et une densité de défauts plus faible par rapport aux techniques de melt standard.

Le rôle essentiel du contrôle de température multi-zones

Pour comprendre les exigences de l'équipement, il faut examiner la fonction que le matériel doit remplir. La THM est une technique de croissance en solution, pas une simple technique de melt.

Maintien de la zone de solvant

L'exigence principale du matériel THM est la capacité de créer et de maintenir une zone de fusion centrale spécifique.

Selon les données techniques, cette zone est riche en tellure. L'équipement doit maintenir cette zone à une température constante pour servir de solvant stable au matériau source polycristallin.

Gestion précise des gradients

Au-delà de la zone centrale, le four doit contrôler le profil de température aux limites.

Le système est requis pour maintenir des gradients de température plus faibles aux deux extrémités de l'élément chauffant. Ceci contraste avec les méthodes qui peuvent utiliser des gradients plus abrupts pour forcer la cristallisation.

La stabilité est primordiale

La référence souligne que le système de contrôle doit être "extrêmement stable".

Les fluctuations de température peuvent perturber le processus de dissolution et de précipitation. Des contrôleurs de haute précision sont essentiels pour garantir que l'interface reste cohérente tout au long du cycle de croissance.

Comparaison avec la méthode Bridgman

Alors que la méthode Bridgman utilise généralement un four avec un gradient de température pour déplacer une interface liquide-solide, l'équipement THM crée un environnement distinct.

Dissolution et précipitation continues

L'équipement Bridgman est conçu pour solidifier un melt stœchiométrique. L'équipement THM, cependant, est conçu pour prendre en charge un cycle continu.

Le matériel permet aux solutés de se dissoudre à l'interface supérieure de la zone de solvant et de précipiter en bas. Cela nécessite un élément chauffant mobile (ou une ampoule mobile) qui permet à la zone de solvant de traverser le matériau.

Contrôle de la densité des défauts

L'objectif ultime de la configuration de l'équipement THM est la qualité plutôt que la vitesse.

En maintenant une zone de solvant distincte, l'équipement facilite la croissance de cristaux d'une uniformité plus élevée. Cette configuration vise spécifiquement à réduire la densité des défauts, un défi courant dans le CZT cultivé par Bridgman.

Comprendre les compromis

Bien que la THM offre une qualité cristalline supérieure, les exigences de l'équipement introduisent des défis spécifiques qui doivent être mis en balance avec l'approche Bridgman plus simple.

Complexité accrue

Le besoin de contrôle multi-zones augmente considérablement la complexité de la conception du four. L'étalonnage de plusieurs zones pour maintenir une zone de solvant précise et mobile est techniquement plus exigeant que l'établissement d'un gradient statique.

Sensibilité aux fluctuations

Étant donné que le processus repose sur la dissolution et la précipitation dans une zone étroite, l'équipement est moins indulgent. Toute instabilité de l'alimentation électrique ou du contrôle thermique peut entraîner des inclusions ou des défauts structurels dans le cristal final.

Faire le bon choix pour votre objectif

Le choix entre l'équipement THM et Bridgman dépend souvent des spécifications requises du matériau CZT final.

- Si votre objectif principal est l'uniformité cristalline : l'équipement THM est essentiel, car le contrôle multi-zones stable minimise la ségrégation et garantit des propriétés matérielles cohérentes.

- Si votre objectif principal est de minimiser les défauts : le processus THM est supérieur, offrant l'environnement thermique précis nécessaire pour obtenir une faible densité de défauts dans des cristaux uniques de grand volume.

Le succès de la préparation du CZT par THM repose entièrement sur la précision et la stabilité de votre architecture de contrôle thermique.

Tableau récapitulatif :

| Caractéristique | Méthode de l'élément chauffant mobile (THM) | Méthode Bridgman |

|---|---|---|

| Mécanisme principal | Dissolution/précipitation continue | Solidification directionnelle du melt |

| Contrôle de la température | Multi-zones, zone de solvant extrêmement stable | Gradient thermique statique ou mobile |

| Gradient thermique | Gradients plus faibles aux interfaces | Gradients généralement plus abrupts |

| Qualité cristalline | Uniformité supérieure, faible densité de défauts | Risque plus élevé de ségrégation/défauts |

| Complexité de la conception | Élevée (zone de solvant mobile précise) | Modérée (solidification directionnelle) |

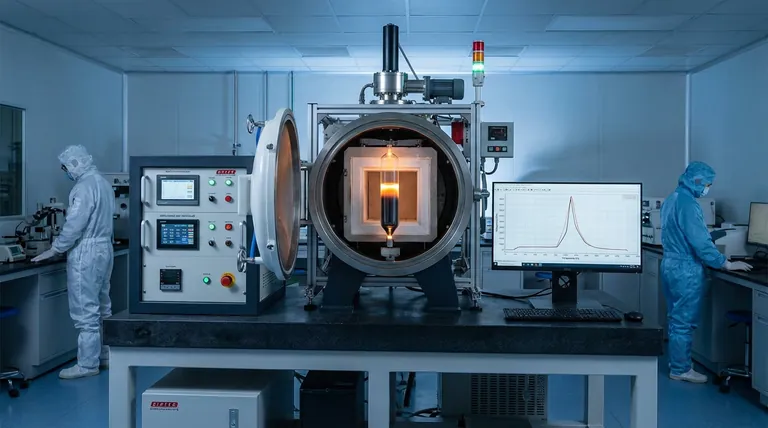

Optimisez votre croissance cristalline avec la précision KINTEK

La production de CZT haute performance exige une stabilité thermique inégalée. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours à moufle, à tube et sous vide spécialisés, conçus pour maintenir le contrôle multi-zones précis requis pour les processus THM.

Que vous ayez besoin d'un équipement de laboratoire standard ou d'un four haute température personnalisable adapté à vos besoins de recherche uniques, notre équipe fournit le matériel nécessaire pour obtenir une uniformité matérielle supérieure.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos exigences techniques.

Références

- Z. J. Li, Zeqian Wu. Research on the Technological Progress of CZT Array Detectors. DOI: 10.3390/s24030725

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est l'importance du préchauffage des moules en BFUP ? Assurez la sécurité et la longévité grâce aux fours haute température

- Quel est le rôle du revêtement réfractaire dans le contrôle des pertes de chaleur ? Maximiser l'efficacité et la sécurité dans les fours à haute température

- Quel est le rôle des précurseurs hydratés dans la synthèse des nanofeuillets de Mn3O4 ? Atteindre un contrôle dimensionnel au niveau atomique

- Quel rôle la stabilité thermique joue-t-elle dans l'évaluation des catalyseurs ? Assurer la durabilité après la synthèse à haute température

- Pourquoi le chargement précis de l'échantillon est-il essentiel dans les expériences de capture de CO2 ? Éviter les effets de lit et garantir l'intégrité des données

- Comment la technologie de refusion électroslag (ESR) améliore-t-elle les superalliages Ni30 ? Atteignez une pureté et une plasticité maximales

- Quelle est la fonction principale d'une étuve à convection forcée dans la préparation d'échantillons végétaux ? Assurez des données précises à chaque fois

- Comment un environnement sous vide influence-t-il la précision des mesures de performance thermoélectrique du TaAs2 ? Assurez la précision dans vos recherches