En bref, le traitement thermique sous vide crée l'environnement idéal pour contrôler la structure des grains. En éliminant les gaz atmosphériques, il empêche les réactions chimiques indésirables comme l'oxydation, garantissant que le cycle thermique de chauffage et de refroidissement est le seul facteur déterminant les propriétés finales du métal. Cela permet une précision inégalée dans l'obtention de la taille de grain et de la distribution de phase souhaitées pour un alliage spécifique.

La valeur principale du traitement thermique sous vide n'est pas qu'il crée un type spécifique de structure de grain, mais qu'il fournit un environnement vierge et non réactif. Cela garantit que la transformation métallurgique prévue — que ce soit pour le durcissement, le recuit ou la relaxation des contraintes — se produit avec une uniformité maximale et sans dégradation de surface.

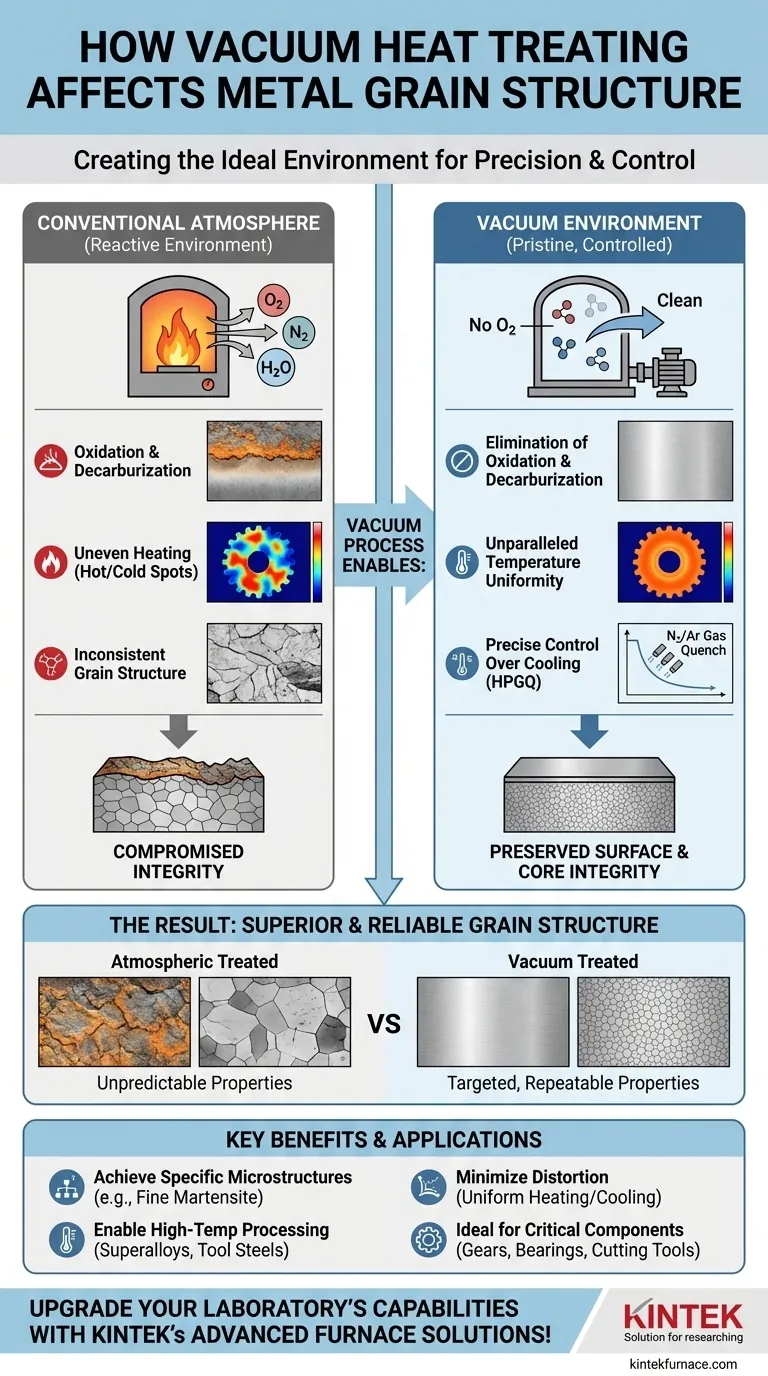

Le rôle de l'environnement sous vide

Pour comprendre l'effet sur la structure des grains, vous devez d'abord comprendre ce qu'un four sous vide fait réellement. Il s'agit moins de ce qu'il ajoute que de ce qu'il élimine : les gaz réactifs, principalement l'oxygène.

Élimination de l'oxydation et de la décarburation

Les fours atmosphériques, même ceux avec des mélanges de gaz contrôlés, contiennent toujours un certain niveau d'oxygène. À hautes températures, l'oxygène réagit agressivement avec la surface d'un métal, formant une couche fragile de calamine.

Pour les aciers, cet environnement peut également entraîner la décarburation, où les atomes de carbone migrent hors de la surface. Cela crée une couche extérieure molle et faible, compromettant la résistance à l'usure et la durée de vie en fatigue du composant, quelle que soit la structure du grain interne. Un vide élimine physiquement l'oxygène, empêchant complètement ces réactions destructrices.

Uniformité de température inégalée

Le chauffage sous vide se produit principalement par rayonnement. Cette méthode favorise une température exceptionnellement uniforme sur toute la pièce, éliminant les points chauds et froids courants dans les fours à convection conventionnels.

Une température constante garantit que toute la pièce — des sections minces au noyau épais — subit sa transformation de phase en même temps. Cela se traduit par une structure de grain homogène, ce qui est essentiel pour des performances mécaniques prévisibles.

Contrôle précis du refroidissement

Après le chauffage, la vitesse de refroidissement (trempe) est sans doute le facteur le plus critique pour déterminer la structure finale des grains, en particulier pour le durcissement. Les fours sous vide utilisent la trempe par gaz haute pression (HPGQ) à l'aide de gaz inertes comme l'azote ou l'argon.

Ce processus permet un refroidissement rapide et hautement contrôlé qui peut être précisément adapté aux exigences de l'alliage. Il fournit le refroidissement rapide nécessaire pour former une structure martensitique à grains fins pour une résistance élevée, mais sans le choc thermique et le risque de distorsion associés à la trempe liquide (huile ou eau).

Comment cela se traduit en structure de grain

L'environnement propre et contrôlé d'un four sous vide permet directement la formation d'une structure de grain supérieure et plus fiable.

Atteindre les microstructures cibles avec précision

L'objectif du traitement thermique est de produire une microstructure spécifique, telle que de la martensite à grains fins pour la ténacité ou une structure à grains grossiers pour la résistance au fluage à haute température.

Parce que l'environnement sous vide est si pur, les résultats sont hautement reproductibles et prévisibles. La structure de grain que vous obtenez est celle dictée par le diagramme temps-température-transformation (TTT) pour cet alliage, et non une structure compromise par les réactions de surface.

Préservation de l'intégrité de la surface

Une structure de grain interne parfaite est inutile si la surface de la pièce a été compromise. Le traitement sous vide garantit que les propriétés du matériau sont cohérentes de la surface jusqu'au cœur.

Ceci est essentiel pour les composants où la surface subit la contrainte ou l'usure la plus élevée, tels que les roulements, les engrenages et les outils de coupe. La dureté et la structure de grain prévues sont préservées là où elles sont le plus nécessaires.

Permettre le traitement des alliages à haute température

De nombreux matériaux avancés, comme les aciers à outils à haute vitesse ou les superalliages à base de nickel, nécessitent des températures de traitement de solution extrêmement élevées (dépassant souvent 1200 °C) pour dissoudre les carbures et autres éléments d'alliage.

Tenter d'atteindre ces températures dans une atmosphère entraînerait une oxydation catastrophique. Un vide est le seul environnement pratique pour effectuer ces traitements, ce qui en fait une technologie habilitante pour les alliages les plus performants.

Comprendre les compromis

Bien que métallurgiquement supérieur pour de nombreuses applications, le traitement thermique sous vide n'est pas une solution universelle. L'objectivité exige de reconnaître ses limites.

Coût et complexité

Les fours sous vide représentent un investissement en capital important et ont des coûts d'exploitation plus élevés que les fours atmosphériques traditionnels en raison de la consommation d'énergie pour les pompes et de l'utilisation de gaz de trempe coûteux.

Temps de cycle du processus

Bien que la partie refroidissement puisse être très rapide, le temps de cycle global pour un processus sous vide peut être plus long. Du temps est nécessaire pour pomper la chambre jusqu'au niveau de vide requis avant même que le cycle de chauffage ne puisse commencer.

Quand cela peut être excessif

Pour les aciers au carbone à usage général ou les applications où la finition de surface n'est pas une exigence finale (par exemple, des pièces qui seront fortement usinées après traitement), les avantages d'un vide peuvent ne pas justifier le coût. Un simple four à atmosphère contrôlée est souvent suffisant.

Faire le bon choix pour votre application

Votre choix d'environnement de traitement thermique doit être dicté par le matériau, la complexité du composant et les exigences de performance.

- Si votre objectif principal est une performance et une fiabilité maximales : Pour les aciers à haute résistance, les aciers à outils, les aciers inoxydables et les superalliages, le traitement sous vide est le choix définitif pour obtenir des propriétés optimales et reproductibles.

- Si votre objectif principal est de minimiser la distorsion : Pour les composants complexes, à parois minces ou de haute précision, le chauffage uniforme et la trempe par gaz contrôlée d'un four sous vide réduisent considérablement le risque de déformation.

- Si votre objectif principal est la rentabilité pour les pièces non critiques : Pour les aciers à faible teneur en carbone ou les applications où une petite quantité de calamine est acceptable, un four atmosphérique traditionnel est une solution plus économique.

En fin de compte, la sélection d'un environnement sous vide est une décision qui priorise la précision métallurgique et l'intégrité des pièces.

Tableau récapitulatif :

| Aspect | Effet sur la structure des grains |

|---|---|

| Environnement | Élimine l'oxygène, prévenant l'oxydation et la décarburation |

| Température | Assure un chauffage uniforme pour une formation de grains homogène |

| Refroidissement | Permet un contrôle précis via la trempe par gaz pour des microstructures fines |

| Applications | Idéal pour les aciers à haute résistance, les aciers à outils et les superalliages |

Améliorez les capacités de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des produits tels que les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation répond précisément à vos besoins expérimentaux uniques, garantissant un contrôle optimal de la structure des grains et des performances matérielles améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et stimuler l'innovation dans vos recherches !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.