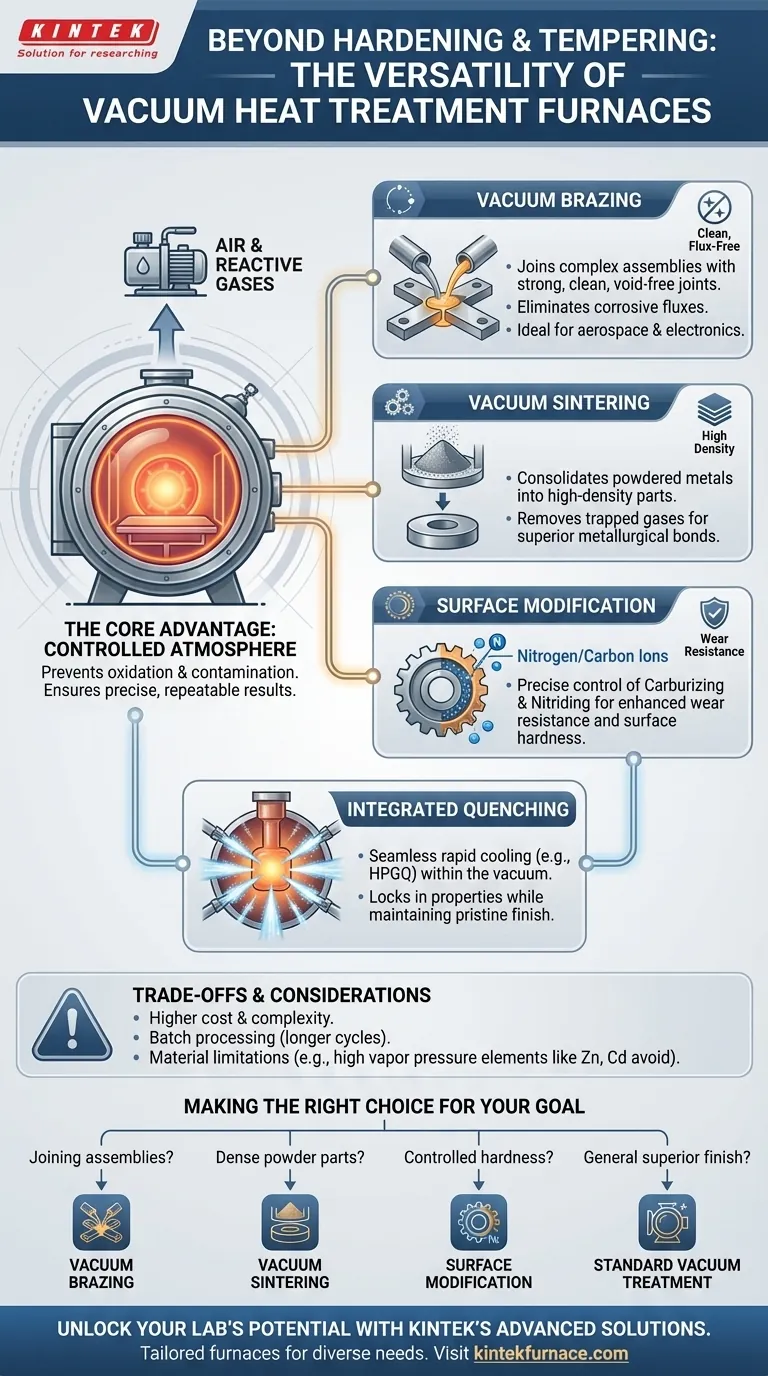

Au-delà du durcissement et du revenu standard, un four sous vide est un outil extrêmement polyvalent capable d'exécuter des processus avancés d'assemblage de matériaux et de modification de surface. Il peut effectuer le brasage sous vide pour créer des joints solides et propres ; le frittage sous vide pour consolider des métaux en poudre en pièces denses ; et des traitements de surface comme la cémentation et la nitruration pour une résistance à l'usure accrue.

L'avantage principal d'un four sous vide n'est pas seulement la chaleur, mais l'environnement hautement contrôlé et exempt de contamination qu'il crée. Cela lui permet d'exécuter plusieurs processus sensibles en un seul cycle, améliorant la qualité, la résistance et la finition du composant final en empêchant complètement l'oxydation.

L'avantage fondamental : une atmosphère contrôlée

La caractéristique déterminante d'un four sous vide est l'élimination de l'air et des autres gaz réactifs. Cette capacité fondamentale est ce qui débloque sa polyvalence de processus.

Prévention de l'oxydation et de la contamination

En fonctionnant dans un quasi-vide, le four élimine l'oxygène et autres contaminants atmosphériques. Cela empêche la formation d'oxydes (calamine) à la surface du matériau, ce qui donne une finition brillante et propre qui ne nécessite souvent aucun nettoyage post-traitement.

Assurer la pureté et la répétabilité du processus

Un vide crée une base inerte. Cela signifie que tous les gaz introduits pour des processus spécifiques (comme l'azote pour la nitruration) sont les seuls agents réactifs présents. Cela permet des résultats extrêmement précis, contrôlés par ordinateur et reproductibles cycle après cycle.

Processus clés rendus possibles par un environnement sous vide

Bien qu'il soit utilisé pour le recuit et le revenu standard, l'environnement sous vide est essentiel pour plusieurs autres processus de fabrication avancée.

Brasage sous vide

Le brasage est un processus qui assemble deux pièces métalliques ou plus en faisant fondre et couler un métal d'apport dans le joint.

Exécuter cela sous vide produit des joints exceptionnellement solides, propres et sans vides. Cela élimine le besoin de flux corrosifs, qui peuvent rester piégés et compromettre l'intégrité de l'assemblage. Ceci est essentiel pour les composants aérospatiaux et électroniques.

Frittage sous vide

Le frittage est le processus de compactage et de formation d'une masse solide de matériau à partir de poudre en appliquant de la chaleur en dessous de son point de fusion.

Le frittage sous vide est essentiel pour créer des composants à haute densité avec une porosité minimale à partir de métaux ou de céramiques en poudre. Le vide élimine les gaz piégés de la poudre, conduisant à des liaisons métallurgiques supérieures et à des propriétés mécaniques améliorées dans la pièce finale.

Processus de modification de surface

Ces processus modifient la chimie de la surface d'une pièce pour améliorer ses propriétés physiques, principalement la dureté et la résistance à l'usure.

Dans un four sous vide, des processus tels que la cémentation sous vide (ajout de carbone) et la nitruration (ajout d'azote) sont contrôlés avec précision. Le vide garantit que le gaz introduit est pur et réagit de manière prévisible avec la surface, permettant un contrôle exact de la profondeur de la couche durcie et de la dureté.

Intégration de la trempe dans un cycle unique

De nombreux traitements thermiques nécessitent une étape de refroidissement rapide, ou trempe, pour fixer les propriétés de matériau souhaitées. Les fours sous vide modernes intègrent cette étape de manière transparente.

Le rôle de la trempe

La trempe « fige » la structure cristalline du métal qui a été modifiée par la chaleur. La vitesse et le milieu de la trempe déterminent la dureté et la ductilité finales du composant.

Méthodes de trempe courantes

Les fours sous vide peuvent être équipés de divers systèmes de trempe. Alors que les systèmes plus anciens peuvent utiliser de l'huile ou de l'eau, les fours modernes s'appuient de plus en plus sur la trempe par gaz à haute pression (HPGQ).

L'utilisation d'un gaz inerte comme l'azote ou l'argon pour la trempe permet à l'ensemble du cycle de durcissement et de refroidissement de se dérouler dans l'environnement sous vide scellé et contrôlé, préservant ainsi la finition de surface immaculée de la pièce.

Comprendre les compromis et les considérations

Bien que puissants, les fours sous vide ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour les utiliser efficacement.

Coût initial et complexité plus élevés

Les systèmes de fours sous vide, avec leurs pompes, joints et systèmes de contrôle associés, représentent un investissement en capital important par rapport aux fours à atmosphère traditionnels. Ils nécessitent également des connaissances spécialisées pour l'exploitation et la maintenance.

Traitement par lots et temps de cycle

Les fours sous vide sont intrinsèquement des outils de traitement par lots. Le temps nécessaire pour mettre sous vide la chambre, exécuter le cycle thermique et refroidir la charge peut être plus long que les opérations de fours à bande continue, ce qui les rend moins adaptés à certaines pièces à volume élevé et à faible marge.

Limites des matériaux

Certains matériaux ne sont pas adaptés au traitement sous vide. Les éléments ayant une tension de vapeur élevée, tels que le zinc, le cadmium, le plomb et le magnésium, peuvent « dégazer » ou se vaporiser dans un vide à haute température. Cela peut endommager le four et contaminer les charges futures.

Faire le bon choix pour votre objectif

La polyvalence d'un four sous vide lui permet d'être adapté à des objectifs de fabrication spécifiques.

- Si votre objectif principal est d'assembler des assemblages complexes et de haute pureté : Le brasage sous vide est le choix idéal car il élimine l'emprisonnement de flux et le nettoyage post-brasage.

- Si votre objectif principal est de créer des pièces denses, de forme quasi-finale à partir de poudres : Le frittage sous vide fournira une densité et des propriétés mécaniques supérieures par rapport aux méthodes atmosphériques.

- Si votre objectif principal est d'obtenir une dureté de surface hautement contrôlée : La cémentation ou la nitruration sous vide offre une précision inégalée en assurant une atmosphère de processus pure.

- Si votre objectif principal est le traitement thermique général avec une finition supérieure : Le recuit, le durcissement et le revenu sous vide standard empêcheront toute oxydation ou décoloration de la surface.

En comprenant toute sa gamme de capacités, vous pouvez utiliser un four sous vide comme solution multi-processus qui améliore à la fois la qualité du produit et l'efficacité opérationnelle.

Tableau récapitulatif :

| Processus | Avantage clé |

|---|---|

| Brasage sous vide | Crée des joints solides et propres sans flux corrosifs |

| Frittage sous vide | Produit des pièces à haute densité à partir de métaux en poudre |

| Modification de surface (ex. Cémentation, Nitruration) | Améliore la résistance à l'usure avec un contrôle précis |

| Trempe intégrée | Maintient la finition de surface dans un vide contrôlé |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! En s'appuyant sur une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours de traitement thermique sous vide sur mesure, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant l'efficacité des processus et la qualité des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos opérations !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue