Une alimentation de polarisation dédiée agit comme le moteur principal de l'accélération des ions. Son rôle spécifique est d'appliquer une tension négative au support de pièce, établissant un champ électrique qui extrait les ions d'azote du plasma en vrac. En accélérant ces ions, l'alimentation garantit qu'ils impactent la surface de la pièce avec l'énergie cinétique nécessaire à une implantation réussie.

Idée clé : Alors que la source de plasma génère la matière première (ions), l'alimentation de polarisation contrôle le mécanisme de livraison. Cette séparation vous permet d'ajuster la force avec laquelle les ions frappent la surface sans modifier involontairement la densité du nuage de plasma.

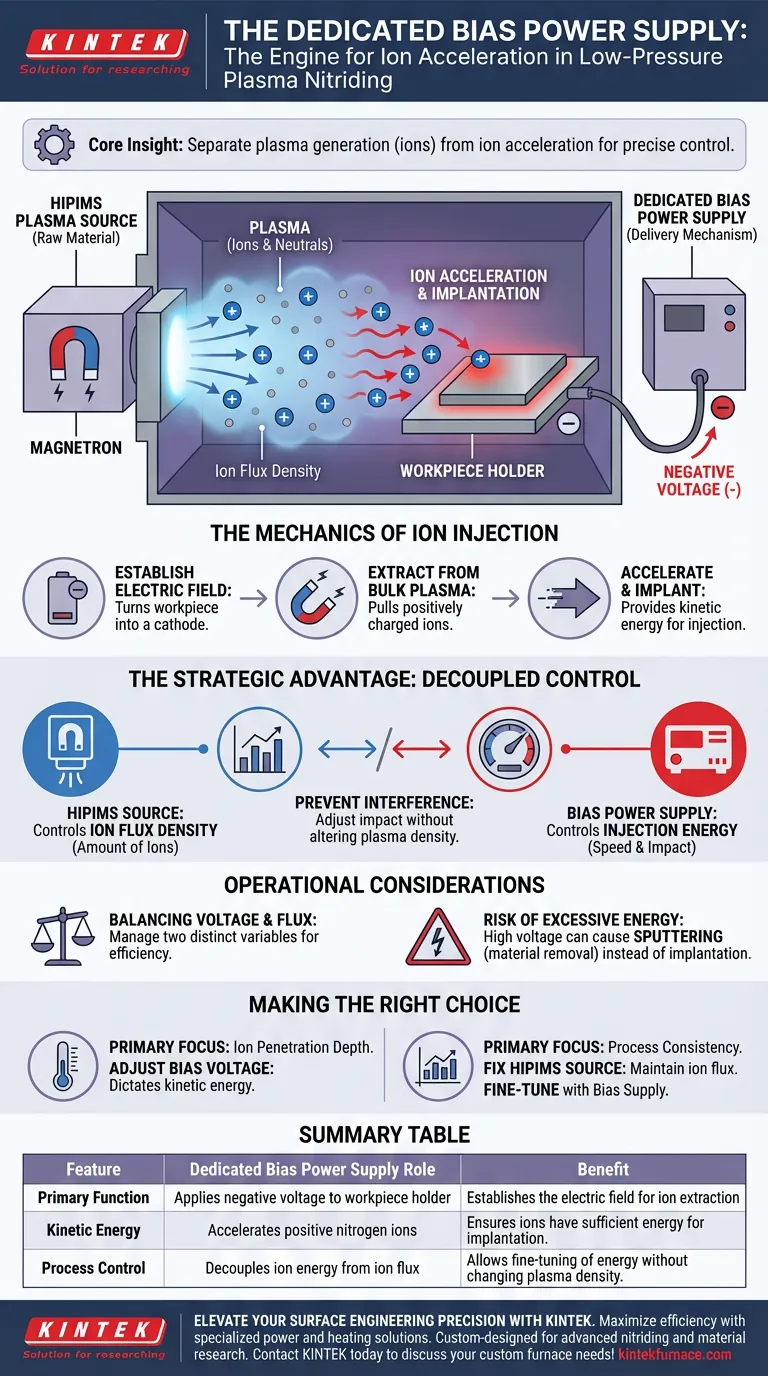

La mécanique de l'injection d'ions

Pour comprendre la nécessité d'une alimentation de polarisation dédiée, il faut examiner comment elle interagit avec l'environnement plasma créé par la source (généralement une source de pulvérisation magnétron à impulsion de haute puissance, ou HIPIMS).

Établir le champ électrique

L'alimentation de polarisation est connectée directement au support de pièce. En appliquant une tension négative, elle transforme la pièce elle-même en cathode par rapport au plasma.

Extraction du plasma en vrac

Ce potentiel négatif crée un champ électrique intense. Ce champ extrait efficacement les ions chargés positivement du nuage de plasma en vrac qui flotte autour de la pièce.

Accélération et implantation

Une fois extraits, les ions sont accélérés vers la surface. L'alimentation de polarisation crée la vitesse nécessaire pour injecter ces ions dans le réseau du matériau, pilotant ainsi le processus de nitruration réel.

L'avantage stratégique : Contrôle découplé

L'avantage technique le plus significatif de l'utilisation d'une alimentation de polarisation dédiée est la capacité de séparer la génération du plasma de l'accélération des ions.

Séparation des rôles

Dans cette configuration, la source HIPIMS est uniquement responsable de la génération du plasma et de la détermination du flux d'ions (la quantité d'ions disponibles).

Régulation indépendante de l'énergie

Pendant ce temps, l'alimentation de polarisation prend en charge le contrôle de l'énergie d'injection (la vitesse et la force d'impact des ions).

Prévention des interférences de processus

Étant donné que ces fonctions sont séparées, vous pouvez augmenter ou diminuer l'énergie d'impact sans modifier le nombre d'ions présents. Ce contrôle découplé permet un réglage précis des propriétés du matériau, ce qui n'est pas possible lorsque la génération et l'accélération sont liées à une seule source.

Considérations opérationnelles

Bien que le découplage offre un contrôle supérieur, il nécessite une compréhension claire de la relation entre vos sources d'alimentation.

Équilibrer tension et flux

Vous devez gérer deux variables distinctes : la densité fournie par la source HIPIMS et la tension fournie par l'alimentation de polarisation. Un désalignement ici peut entraîner un traitement inefficace.

Le risque d'énergie excessive

Si la tension de polarisation est réglée trop haut par rapport aux exigences du processus, vous risquez de passer de l'implantation (nitruration) à la pulvérisation (élimination de matière). Un contrôle précis de l'alimentation de polarisation est requis pour maintenir la fenêtre d'énergie correcte.

Faire le bon choix pour votre processus

L'optimisation de votre processus de nitruration nécessite des stratégies distinctes pour les réglages de votre alimentation.

- Si votre objectif principal est la profondeur de pénétration des ions : Concentrez-vous sur l'ajustement de la tension de polarisation, car celle-ci dicte directement l'énergie cinétique et la profondeur d'implantation ultérieure des ions.

- Si votre objectif principal est la cohérence du processus : Maintenez un réglage stable sur votre source HIPIMS pour fixer le flux d'ions, en utilisant l'alimentation de polarisation uniquement pour affiner l'interaction de surface.

Une alimentation de polarisation dédiée transforme la nitruration d'un processus d'exposition passive en une technique d'injection active et contrôlable.

Tableau récapitulatif :

| Fonctionnalité | Rôle de l'alimentation de polarisation dédiée | Avantage |

|---|---|---|

| Fonction principale | Applique une tension négative au support de pièce | Établit le champ électrique pour l'extraction des ions |

| Énergie cinétique | Accélère les ions d'azote positifs | Garantit que les ions ont suffisamment d'énergie pour l'implantation |

| Contrôle du processus | Découple l'énergie des ions du flux d'ions | Permet un réglage fin de l'énergie sans modifier la densité du plasma |

| Objectif opérationnel | Régule l'énergie d'injection | Prévient la pulvérisation de matière tout en maximisant la profondeur de pénétration |

Élevez la précision de votre ingénierie de surface avec KINTEK

Maximisez l'efficacité de vos processus plasma avec des solutions d'alimentation et de chauffage spécialisées. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, entièrement personnalisables pour répondre aux exigences rigoureuses de la nitruration avancée et de la recherche sur les matériaux.

Que vous ayez besoin d'optimiser la profondeur de pénétration des ions ou d'assurer la cohérence du processus, nos experts techniques sont prêts à concevoir la configuration à haute température parfaite pour votre laboratoire.

Prêt à affiner votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi le processus de trempe à l'eau est-il nécessaire pour les alliages à haute entropie ? Maîtriser la pureté de phase et l'intégrité microstructurale

- Comment la température est-elle régulée dans les fours de laboratoire ? Maîtrisez un contrôle de précision pour des résultats fiables

- Pourquoi un système de contrôle précis de la température est-il essentiel pour la carbonisation du bois ? Obtenir une fidélité de forme parfaite

- Quel est le but de l'utilisation d'une atmosphère protectrice d'argon (Ar 5.0) ? Assurer un refroidissement sans oxydation

- Quelle est l'importance de l'équipement de trempe rapide pour vérifier la voie de réaction du BiFeO3 ? Capture des phases intermédiaires

- Quel est le rôle d'un broyeur à billes industriel à haute vitesse dans le prétraitement du kaolin ? Améliorer la réactivité et la surface spécifique

- Quels sont les avantages de la combinaison du laminage à chaud sous vide et du piégeage sous vide par petits trous ? Production de plaques plaquées à haute adhérence

- Pourquoi un four de séchage sous vide est-il nécessaire pour le charbon actif ? Assurer une analyse BET et de la granulométrie des pores précise