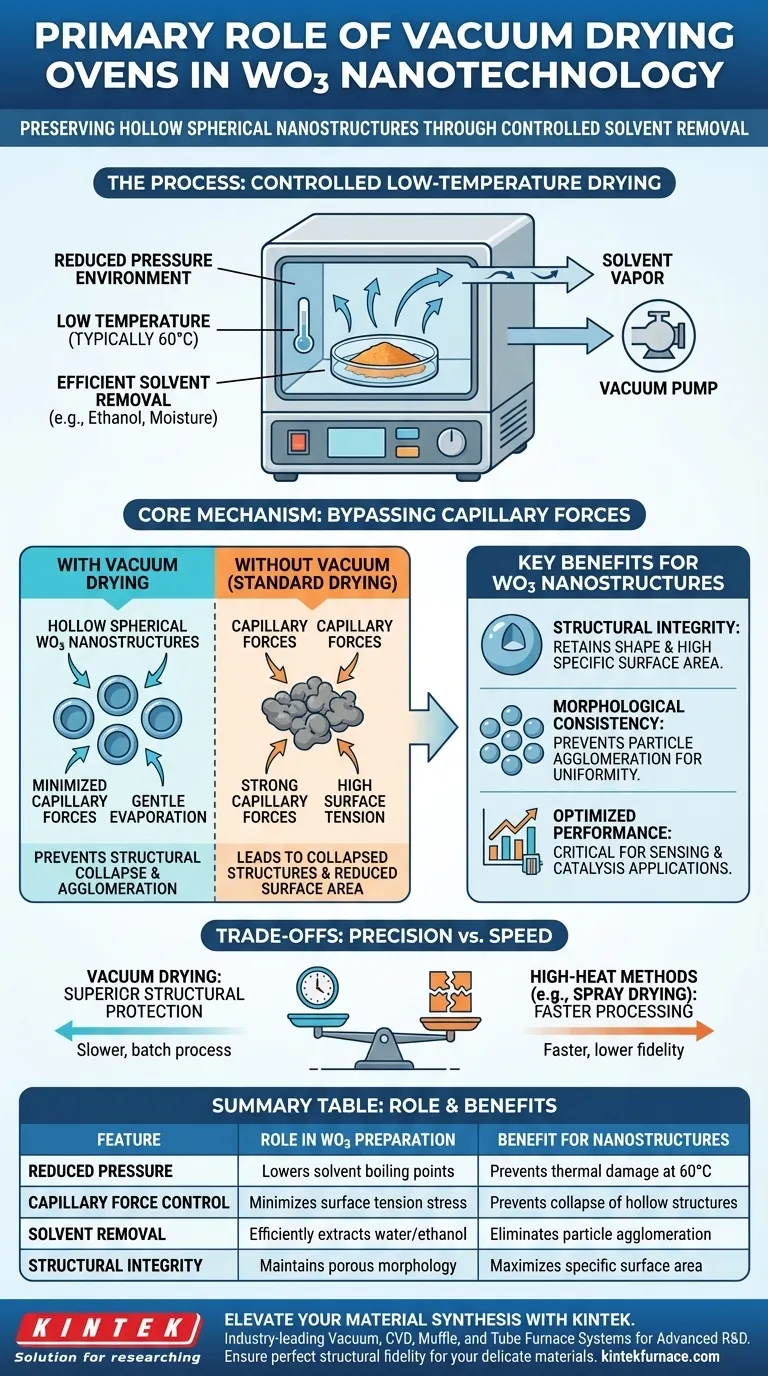

Le rôle principal d'une étuve de séchage sous vide dans ce contexte est d'éliminer les solvants, tels que l'humidité et l'éthanol, des précurseurs de WO3 à une température basse contrôlée, généralement 60 degrés Celsius. En créant un environnement de pression réduite, l'étuve permet l'évaporation sans chaleur élevée, protégeant les nanostructures délicates des dommages thermiques ou des contraintes physiques.

Idée clé : Le processus de séchage sous vide est essentiel pour contourner les effets destructeurs des forces capillaires pendant la déshydratation. En abaissant la pression, vous vous assurez que les nanostructures sphériques creuses conservent leur forme et leur surface spécifique élevée plutôt que de s'effondrer ou de s'agglomérer.

La mécanique de la préservation structurelle

Minimisation des forces capillaires

Lorsque le liquide s'évapore d'un matériau poreux sous pression atmosphérique normale, la tension superficielle crée de fortes forces capillaires.

Ces forces rapprochent les parois des pores, entraînant souvent l'effondrement de structures creuses fragiles. Le séchage sous vide réduit considérablement ces forces, permettant au solvant de sortir sans écraser la nanostructure.

Évaporation à basse température

L'environnement sous vide abaisse le point d'ébullition des solvants comme l'éthanol et l'eau.

Cela permet une évaporation rapide à des températures beaucoup plus basses, comme les 60 degrés Celsius mentionnés. Ce séchage "doux" est essentiel car une chaleur élevée peut altérer la phase chimique ou la morphologie du précurseur avant qu'il ne soit stabilisé.

Optimisation de la morphologie des matériaux

Prévention de l'agglomération

Dans la synthèse de nanostructures, les particules ont une tendance naturelle à se regrouper, ou à s'agglomérer.

Le séchage sous vide empêche les particules d'adhérer les unes aux autres pendant la phase de séchage. Cette isolation est vitale pour maintenir des sphères distinctes et individuelles plutôt qu'une masse fusionnée.

Préservation de la surface spécifique

La performance du WO3 dans les applications (comme la détection ou la catalyse) dépend fortement de sa surface spécifique.

En prévenant l'effondrement structurel et le blocage des pores, le séchage sous vide maximise la surface disponible. Il garantit que le matériau final conserve la morphologie poreuse requise pour des performances élevées.

Comprendre les compromis

Vitesse du processus vs fidélité structurelle

Bien que le séchage sous vide offre une protection structurelle supérieure, il s'agit généralement d'un processus plus lent et orienté par lots par rapport aux techniques à haute température comme le séchage par atomisation.

Vous échangez la vitesse de traitement contre l'intégrité structurelle. Pour les nanostructures de haute précision, ce compromis est généralement nécessaire, mais il peut représenter un goulot d'étranglement dans la fabrication à grande échelle.

Complexité de l'équipement

Le séchage sous vide nécessite le maintien d'un système étanche et l'utilisation de pompes à vide.

Cela introduit plus de complexité et d'exigences de maintenance qu'un four à convection standard. Cependant, sans cet équipement, il est souvent impossible d'obtenir la morphologie creuse requise.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos nanostructures de WO3, appliquez les directives suivantes :

- Si votre objectif principal est de maximiser la surface : Fiez-vous au séchage sous vide pour prévenir l'effondrement capillaire et garantir que les pores restent ouverts et accessibles.

- Si votre objectif principal est la cohérence morphologique : Utilisez la méthode sous vide pour prévenir l'agglomération des particules, en assurant des sphères creuses uniformes plutôt que des amas irréguliers.

L'étape de séchage sous vide n'est pas simplement une étape de déshydratation ; c'est une technique de préservation structurelle qui définit la qualité finale du nanomatériau.

Tableau récapitulatif :

| Caractéristique | Rôle dans la préparation du WO3 | Avantage pour les nanostructures |

|---|---|---|

| Pression réduite | Abaisse les points d'ébullition des solvants | Prévient les dommages thermiques à 60°C |

| Contrôle des forces capillaires | Minimise les contraintes de tension superficielle | Prévient l'effondrement des structures creuses |

| Élimination des solvants | Extrait efficacement l'eau/l'éthanol | Élimine l'agglomération des particules |

| Intégrité structurelle | Maintient la morphologie poreuse | Maximise la surface spécifique |

Élevez votre synthèse de matériaux avec KINTEK

La précision dans la préparation des nanostructures nécessite un équipement thermique spécialisé. KINTEK fournit des systèmes leaders de l'industrie de vaccum, CVD, étuves à moufle et fours tubulaires conçus pour répondre aux exigences rigoureuses de la R&D avancée. Nos solutions de laboratoire personnalisables à haute température vous garantissent de maintenir une fidélité structurelle et une surface spécifique parfaites pour vos matériaux les plus délicats.

Prêt à optimiser vos processus de séchage et de frittage ? Contactez nos experts dès aujourd'hui pour découvrir comment l'excellence de fabrication de KINTEK peut répondre à vos besoins uniques en laboratoire.

Guide Visuel

Références

- Peishuo Wang, Xueli Yang. Engineering Hierarchical CuO/WO3 Hollow Spheres with Flower-like Morphology for Ultra-Sensitive H2S Detection at ppb Level. DOI: 10.3390/chemosensors13070250

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle le milieu d'emballage joue-t-il dans le processus de boruration par poudre à l'état solide ? Amélioration de la dureté des métaux à hautes températures

- Quelles sont les exigences pour le chargement de poudre de soufre dans la synthèse de MoS2 ? Maîtrisez la plage de précision de 50 à 150 mg

- Comment les étuves de laboratoire et les balances analytiques sont-elles utilisées pour la teneur en humidité de la poudre de banane ? Guide de test de précision

- Quel rôle joue un four électrique industriel dans le PAI ? Maîtriser la préparation thermique des composites à matrice métallique

- Quelle est l'importance du calcul de l'impédance AC dans le contrôle de puissance des fours à résistance à chauffage indirect ?

- Pourquoi utilise-t-on du papier d'aluminium pendant la sélénisation et la carbonisation ? Obtenez une synthèse supérieure de nanoparticules de ZnSe

- Pourquoi un four de chauffage électrique est-il intégré à un réacteur à perforation de capsule ? Assurer une analyse précise des fluides

- Qu'est-ce qu'un four industriel et quelles industries l'utilisent ? Découvrez des solutions de traitement thermique polyvalentes