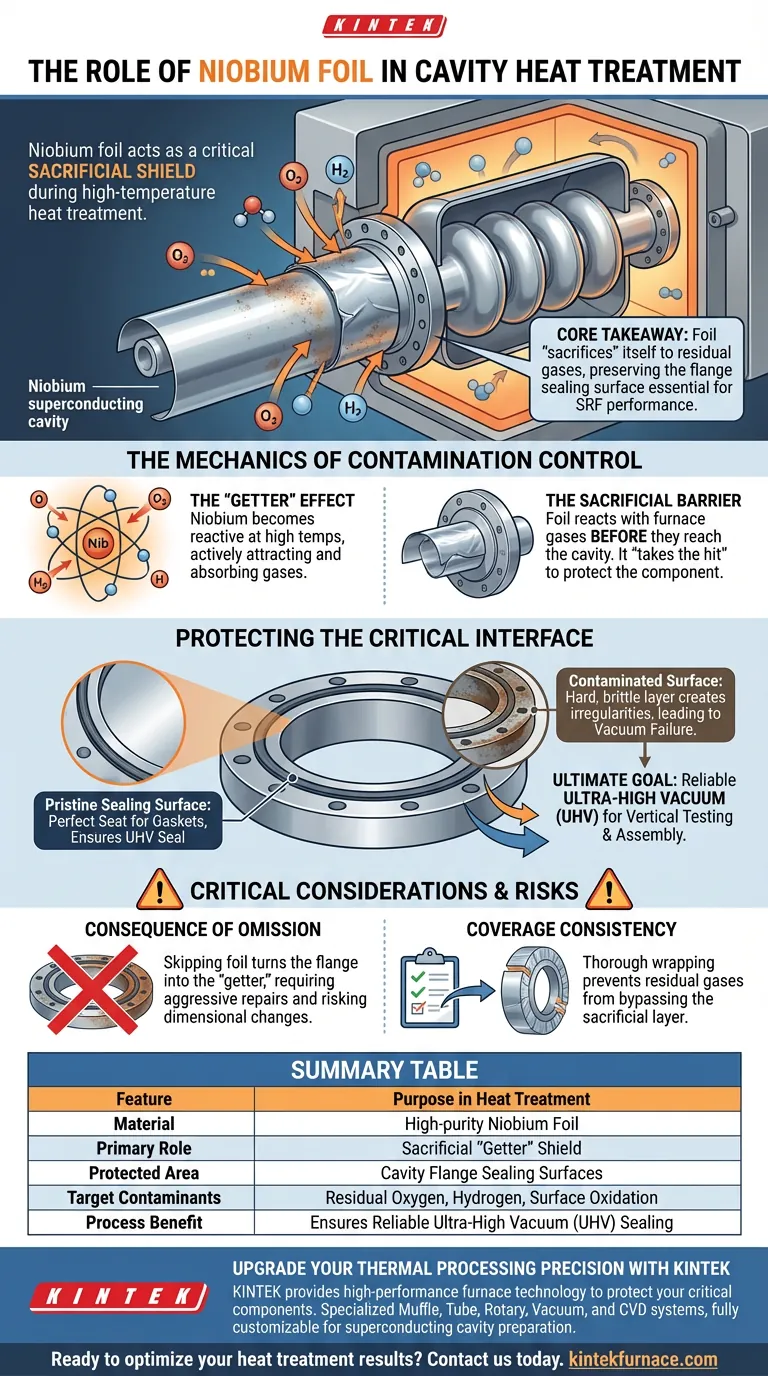

La feuille de niobium agit comme un bouclier sacrificiel essentiel enroulé autour des brides de cavité pendant le traitement thermique à haute température. Sa fonction principale est d'intercepter les gaz résiduels présents dans le four, les empêchant de réagir avec la surface d'étanchéité de la bride. En absorbant ces contaminants, la feuille garantit que la bride reste propre et capable de former un joint fiable sous vide ultra-poussé (UHV).

Idée clé : Même dans les fours à vide de haute qualité, les gaz résiduels peuvent oxyder le niobium à haute température. En enroulant les brides dans une feuille de niobium, on "sacrifie" efficacement la feuille à ces impuretés, préservant ainsi l'intégrité de la surface d'étanchéité essentielle à la performance des radiofréquences supraconductrices (SRF).

La mécanique du contrôle de la contamination

L'effet "getter"

Aux hautes températures requises pour le traitement thermique, le niobium devient très réactif. Il agit comme un "getter", c'est-à-dire qu'il attire et absorbe activement les gaz tels que l'oxygène et l'hydrogène de son environnement.

La barrière sacrificielle

Étant donné que la feuille est fabriquée dans le même matériau que la cavité, elle présente la même réactivité. En l'enroulant autour de la bride, la feuille réagit avec les gaz résiduels du four avant qu'ils n'atteignent le composant de la cavité.

La feuille "encaisse" essentiellement le coup, absorbant l'oxydation et la contamination afin que la bride sous-jacente ne le fasse pas.

Protection de l'interface critique

Préservation de la surface d'étanchéité

La zone spécifique protégée — la bride — est la partie la plus critique mécaniquement de l'extérieur de la cavité. Cette surface doit servir de siège parfait pour les joints afin de maintenir le vide.

Si cette surface est contaminée ou oxydée, elle crée une couche dure et cassante. Cette couche crée des irrégularités qui empêchent un joint correct lors de l'assemblage.

Assurer l'intégrité du vide

L'objectif ultime de cette protection est la fiabilité pendant les phases de test vertical et d'assemblage final.

Les composants à radiofréquences supraconductrices nécessitent un vide ultra-poussé (UHV) pour fonctionner. Si la surface de la bride est compromise pendant le traitement thermique, le joint UHV échouera probablement, rendant le composant inutilisable jusqu'à ce que des réparations coûteuses soient effectuées.

Considérations critiques et risques

La conséquence de l'omission

Sauter l'enroulement de la feuille est une erreur de processus fondamentale. Sans cette barrière, la bride lourde et structurelle devient le "getter" des impuretés.

Cela entraîne une surface chimiquement altérée, nécessitant souvent un usinage ou un polissage agressif pour la restaurer, ce qui risque de modifier les dimensions précises du composant.

Cohérence de la couverture

Pour que la protection soit efficace, l'enroulement doit être complet. Les lacunes dans la feuille permettent aux gaz résiduels de contourner la couche sacrificielle et d'attaquer directement la surface d'étanchéité.

Assurer la fiabilité du processus

Pour garantir le succès de la préparation de votre cavité en niobium, appliquez les principes suivants :

- Si votre objectif principal est l'assemblage : Inspectez les surfaces d'étanchéité immédiatement après le traitement thermique ; une surface propre indique une protection sacrificielle réussie.

- Si votre objectif principal est le contrôle du processus : Assurez-vous que les procédures d'exploitation standard exigent une couverture complète de la feuille sur toutes les surfaces de bride avant le chargement du four.

Une performance fiable commence par un joint de vide impeccable, protégé par la simple application d'une couche sacrificielle.

Tableau récapitulatif :

| Caractéristique | Objectif dans le traitement thermique |

|---|---|

| Matériau | Feuille de niobium de haute pureté |

| Rôle principal | Bouclier "getter" sacrificiel |

| Zone protégée | Surfaces d'étanchéité des brides de cavité |

| Contaminants ciblés | Oxygène résiduel, hydrogène et oxydation de surface |

| Avantage du processus | Assure un étanchéité fiable sous vide ultra-poussé (UHV) |

Améliorez la précision de votre traitement thermique avec KINTEK

Ne laissez pas la contamination par les gaz résiduels compromettre vos performances SRF. KINTEK fournit la technologie de four haute performance et l'expertise nécessaires pour protéger vos composants les plus critiques.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes spécialisés de moufle, tube, rotatifs, sous vide et CVD — tous entièrement personnalisables pour répondre aux exigences rigoureuses de la préparation des cavités supraconductrices. Que vous ayez besoin d'une uniformité de température précise ou d'un contrôle avancé du vide, nos fours de laboratoire haute température garantissent que vos composants restent impeccables.

Prêt à optimiser vos résultats de traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Christopher Bate, Jacob Wolff. Correlation of srf performance to oxygen diffusion length of medium temperature heat treated cavities<sup>*</sup>. DOI: 10.1088/1361-6668/ad9fe8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Comment un four à température contrôlée de précision facilite-t-il le traitement de vieillissement à long terme de l'Invar 36 ?

- Quels sont les avantages de la combinaison du laminage à chaud sous vide et du piégeage sous vide par petits trous ? Production de plaques plaquées à haute adhérence

- Pourquoi le déliantage par étapes est-il nécessaire pour les corps bruts de céramique de pérovskite ? Prévenir les fissures grâce à un contrôle de précision

- Quelle est la fonction principale d'un réacteur à lit fixe discontinu dans la pyrolyse lente de la balle de teff ? Maximiser le rendement en biochar

- Comment le contrôle précis des vitesses de chauffage affecte-t-il le biochar de boues d'épuration ? Maîtriser la stabilité et la stabilisation des métaux

- Comment un four de carbonisation contrôle-t-il les propriétés microstructurales d'un cadre carboné macroporeux (MPCF) ?

- Pourquoi un traitement thermique de 800 °C est-il nécessaire pour la fabrication additive de Ti6Al4V ? Libérer la ductilité et soulager les contraintes

- Que se passe-t-il pendant le processus de frittage ? Transformer la poudre en composants denses et à haute résistance