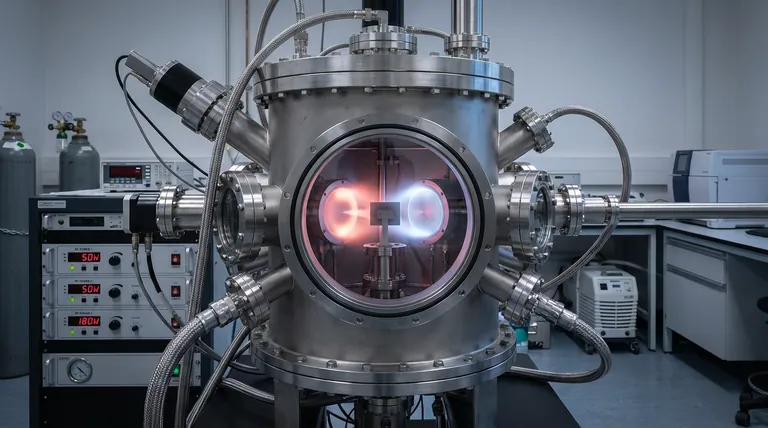

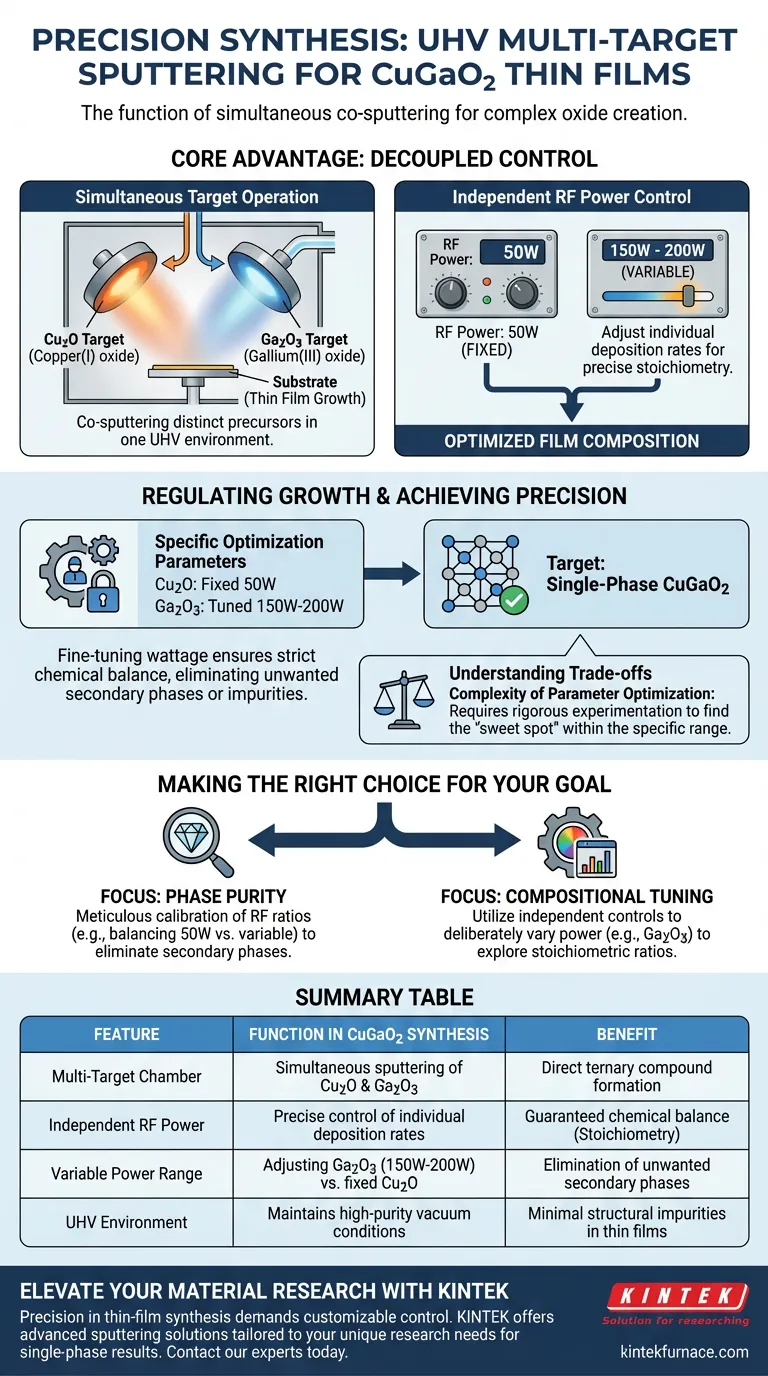

Un système de pulvérisation sous vide poussé avec des capacités multi-cibles fonctionne comme un outil de synthèse de précision qui permet la co-pulvérisation simultanée de matériaux sources distincts, tels que le Cu2O et le Ga2O3, pour créer des couches minces complexes de CuGaO2. En utilisant plusieurs cibles dans une seule chambre, les chercheurs peuvent réguler indépendamment le taux de dépôt de chaque élément pour obtenir l'équilibre chimique exact requis pour le matériau.

L'avantage principal de ce système est la capacité de découpler le contrôle des précurseurs individuels, permettant des ajustements indépendants de la puissance radiofréquence (RF) pour optimiser la composition du film et assurer la formation de CuGaO2 monophasé.

Obtenir une précision compositionnelle

Fonctionnement simultané des cibles

La caractéristique distinctive de ce système est sa capacité à loger et à faire fonctionner plusieurs positions de cibles dans le même environnement sous vide.

Au lieu de s'appuyer sur une seule cible pré-mélangée, le système utilise des cibles séparées pour les matériaux constitutifs, spécifiquement le Cu2O (oxyde de cuivre(I)) et le Ga2O3 (oxyde de gallium(III)).

Le fonctionnement simultané de ces cibles est essentiel pour synthétiser le composé ternaire CuGaO2 directement sur le substrat.

Contrôle indépendant de la puissance RF

Pour obtenir la stœchiométrie correcte, le système permet un réglage indépendant de la puissance radiofréquence (RF) pour chaque cible.

Différents matériaux ont des rendements de pulvérisation différents ; appliquer la même puissance aux deux cibles aboutirait probablement à un rapport chimique incorrect.

Le contrôle indépendant permet à l'opérateur d'augmenter ou de diminuer le taux de dépôt d'un matériau sans affecter l'autre.

Réguler la croissance par des ajustements de puissance

Paramètres d'optimisation spécifiques

Une régulation précise des taux de pulvérisation est obtenue en verrouillant une variable tout en ajustant l'autre.

Par exemple, la référence principale note qu'un chercheur peut maintenir la cible de Cu2O à 50W fixe.

Simultanément, la puissance appliquée à la cible de Ga2O3 peut être ajustée entre 150W et 200W.

Viser la synthèse monophasée

L'objectif ultime de cette application de puissance différentielle est de synthétiser du CuGaO2 monophasé.

Si le rapport cuivre/gallium est incorrect en raison de réglages de puissance inappropriés, le film résultant peut contenir des phases secondaires indésirables ou des impuretés structurelles.

En ajustant finement la puissance dans la plage spécifiée, le système garantit que la composition du film est strictement contrôlée.

Comprendre les compromis

Complexité de l'optimisation des paramètres

Bien que la co-pulvérisation multi-cibles offre un contrôle supérieur, elle introduit une complexité significative dans la fenêtre de processus.

Contrairement à la pulvérisation mono-cible, où la stœchiométrie est fixe par le matériau source, cette méthode nécessite une expérimentation rigoureuse pour trouver le "point idéal".

Comme l'indique la référence, il existe une plage spécifique (150W à 200W pour le Ga2O3) requise pour le succès ; s'écarter de cette fenêtre optimisée ne permettra pas de produire le matériau monophasé désiré.

Faire le bon choix pour votre objectif

Lorsque vous utilisez un système de pulvérisation sous vide poussé pour la synthèse de CuGaO2, votre approche doit dépendre de vos objectifs matériels spécifiques :

- Si votre objectif principal est la pureté de phase : un calibrage méticuleux des rapports de puissance RF (par exemple, équilibrer 50W de Cu2O par rapport à un Ga2O3 variable) est nécessaire pour éliminer les phases secondaires.

- Si votre objectif principal est l'ajustement compositionnel : utilisez les contrôles de cibles indépendants pour faire varier délibérément la puissance du Ga2O3 afin d'explorer différents rapports stœchiométriques pour l'analyse expérimentale.

Ce système transforme le dépôt physique en phase vapeur standard en un processus de synthèse chimique ajustable, vous donnant le contrôle nécessaire pour concevoir des oxydes complexes de haute qualité.

Tableau récapitulatif :

| Caractéristique | Fonction dans la synthèse de CuGaO2 | Avantage |

|---|---|---|

| Chambre multi-cibles | Pulvérisation simultanée de Cu2O et Ga2O3 | Formation directe de composés ternaires |

| Puissance RF indépendante | Contrôle précis des taux de dépôt individuels | Équilibre chimique garanti (Stœchiométrie) |

| Plage de puissance variable | Ajustement du Ga2O3 (150W-200W) vs Cu2O fixe | Élimination des phases secondaires indésirables |

| Environnement UHV | Maintient des conditions de vide de haute pureté | Impuretés structurelles minimales dans les couches minces |

Élevez votre recherche matérielle avec KINTEK

La précision dans la synthèse de couches minces nécessite plus qu'un simple vide poussé – elle exige un contrôle personnalisable. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Vide et CVD avancés, y compris des solutions de pulvérisation haute performance adaptées à vos besoins de recherche uniques. Que vous synthétisiez des oxydes complexes comme le CuGaO2 ou que vous développiez des semi-conducteurs de nouvelle génération, nos fours de laboratoire haute température et nos systèmes de dépôt offrent la fiabilité dont vous avez besoin pour des résultats monophasés.

Prêt à optimiser votre processus de dépôt ? Contactez-nous dès aujourd'hui pour consulter nos experts sur une solution personnalisée pour votre laboratoire.

Guide Visuel

Références

- Akash Hari Bharath, Kalpathy B. Sundaram. Deposition and Optical Characterization of Sputter Deposited p-Type Delafossite CuGaO2 Thin Films Using Cu2O and Ga2O3 Targets. DOI: 10.3390/ma17071609

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les avantages d'une étuve de séchage sous vide de laboratoire pour les précurseurs CT et CCT ? Préserver l'intégrité nanostructurale

- Comment un four de traitement thermique de laboratoire est-il utilisé pour la cristallisation de nanocristaux de fluorure ? Optimisation du contrôle de la microstructure

- Comment un régulateur de température PID de haute précision garantit-il la qualité du biochar ? Maîtriser la pyrolyse de la balle de teff

- Pourquoi est-il nécessaire d'utiliser un four de recuit à 350°C pendant trois heures ? Assurer la stabilité et la clarté du verre

- Pourquoi 800 °C sont-ils requis pour la phosphorisation de Ln-MoP@C ? Ingénierie de catalyseurs supérieure

- Quel est le but du frittage en science des matériaux ? Transformer les poudres en composants denses et à haute résistance

- Pourquoi le titane est-il utilisé comme agent d'épuration dans la préparation de TiCo1-xCrxSb ? Obtenez la pureté dans la synthèse de votre alliage

- Quelles sont les fonctions principales d'un dilatomètre de haute précision dans la ductilité à chaud ? Optimiser la précision du moulage de l'acier