L'optimisation du débit massique de gaz combustible augmente directement l'efficacité thermique en minimisant les pertes de chaleur par les gaz d'échappement. En ajustant finement l'alimentation en combustible au minimum absolu requis pour maintenir la température de processus cible, vous réduisez le volume total de gaz de combustion généré. Étant donné que le gaz de combustion est le principal vecteur qui transporte la chaleur hors du four, la réduction de son volume oblige un pourcentage plus élevé de l'énergie de combustion à rester dans le four, augmentant ainsi le taux d'absorption de chaleur plus près de sa valeur de conception idéale.

Point essentiel La réduction de l'apport de combustible ne vise pas seulement à réduire les coûts des matières premières ; c'est une nécessité thermodynamique pour une efficacité élevée. En limitant le volume de gaz chaud sortant de la cheminée, vous conservez plus d'énergie dans la chambre, rapprochant les performances réelles du système de son efficacité maximale théorique.

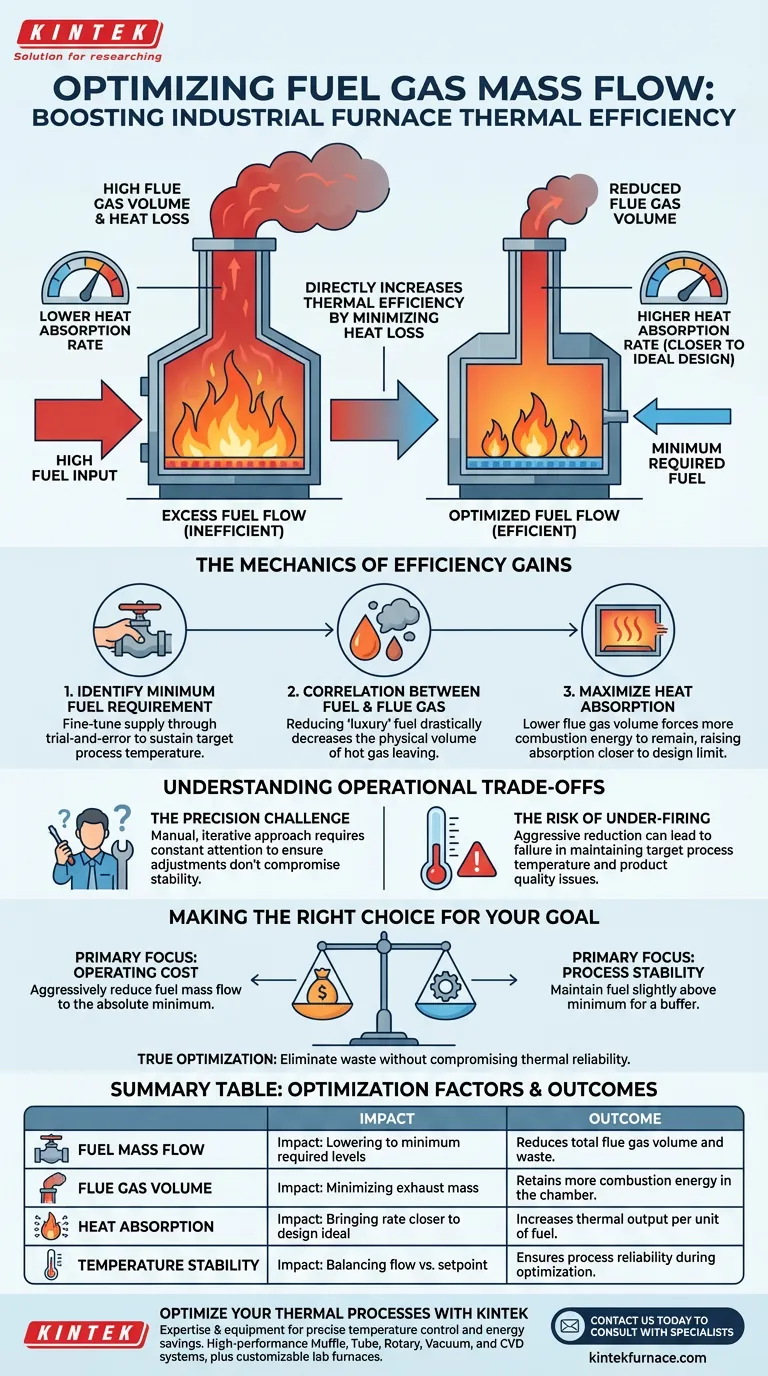

Les mécanismes des gains d'efficacité

Identification du besoin minimum en combustible

Atteindre une efficacité optimale nécessite d'identifier l'apport minimum de combustible nécessaire pour maintenir la température de processus cible.

Ce n'est généralement pas un calcul statique ; cela nécessite souvent un processus d'ajustements fins et d'essais et erreurs.

Vous devez réduire progressivement le débit de combustible jusqu'à trouver le seuil précis où la température reste stable sans apport excessif.

La corrélation entre le combustible et les gaz de combustion

Il existe un lien physique direct entre la quantité de combustible brûlé et le volume de gaz de combustion produit.

Chaque unité de combustible inutile s'ajoute à la masse totale des sous-produits de combustion qui doivent être évacués.

En réduisant le débit de combustible "de confort", vous diminuez considérablement le volume physique de gaz chaud quittant le système.

Maximiser l'absorption de chaleur

L'efficacité thermique d'un four est définie par la quantité de chaleur générée qui est effectivement absorbée par le processus plutôt que perdue.

Lorsque le volume de gaz de combustion diminue, la proportion de chaleur totale perdue par la cheminée d'échappement diminue considérablement.

Cela permet au taux d'absorption de chaleur du four de se rapprocher de sa limite de conception idéale, telle que la référence de 91,66 % mentionnée dans la modélisation à haute efficacité.

Comprendre les compromis opérationnels

Le défi de la précision

Bien que la réduction du débit de combustible soit essentielle, elle repose fortement sur des essais et erreurs plutôt que sur une certitude automatisée.

Cette approche manuelle ou itérative exige une attention constante pour garantir que les ajustements ne compromettent pas la capacité du four à maintenir la température.

Le risque de sous-alimentation

L'objectif est de trouver le combustible minimum requis, pas d'affamer le processus.

Si le débit massique est réduit trop agressivement dans la poursuite de l'efficacité, le four ne parviendra pas à maintenir la température de processus cible.

Cela peut entraîner des problèmes de qualité des produits qui dépassent de loin les économies réalisées grâce à la réduction de la consommation de combustible.

Faire le bon choix pour votre objectif

Pour appliquer cela efficacement, vous devez équilibrer la réduction des coûts avec la stabilité du processus.

- Si votre objectif principal est le coût d'exploitation : Réduisez agressivement le débit massique de combustible au seuil minimum absolu pour réduire à la fois les dépenses de combustible et le volume de gaz résiduel.

- Si votre objectif principal est la stabilité du processus : Maintenez le débit de combustible légèrement au-dessus du minimum théorique pour créer une marge de sécurité contre les fluctuations de température pendant les ajustements par essais et erreurs.

La véritable optimisation se produit lorsque vous éliminez le gaspillage sans compromettre la fiabilité thermique de votre opération.

Tableau récapitulatif :

| Facteur d'optimisation | Impact sur l'efficacité | Résultat opérationnel |

|---|---|---|

| Débit massique de combustible | Réduction aux niveaux minimum requis | Réduit le volume total de gaz de combustion et les déchets |

| Volume de gaz de combustion | Minimisation de la masse d'échappement | Conserve plus d'énergie de combustion dans la chambre |

| Absorption de chaleur | Rapprochement du taux de l'idéal de conception | Augmente le rendement thermique par unité de combustible |

| Stabilité de la température | Équilibrage du débit et du point de consigne | Assure la fiabilité du processus pendant l'optimisation |

Optimisez vos processus thermiques avec KINTEK

Vous cherchez à maximiser l'efficacité thermique de vos opérations de laboratoire ou industrielles ? KINTEK fournit l'expertise et l'équipement nécessaires pour obtenir un contrôle précis de la température et des économies d'énergie.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance de moufle, tube, rotatifs, sous vide et CVD, ainsi que d'autres fours de laboratoire spécialisés à haute température. Que vous ayez besoin d'un modèle standard ou d'un système personnalisable pour vos besoins de recherche uniques, nos solutions sont conçues pour vous aider à trouver l'équilibre parfait entre l'optimisation du combustible et la stabilité du processus.

Prêt à améliorer votre efficacité ? Contactez-nous dès aujourd'hui pour consulter nos spécialistes et découvrir comment KINTEK peut améliorer les performances thermiques de votre laboratoire.

Guide Visuel

Références

- Budi Nugroho, Al Misqi. Optimization Of Furnace Efficiency In High Vacuum Units: Analyzing Heat Absorption And Loss Methods For Enhanced Fuel Utilization. DOI: 10.61978/catalyx.v1i2.360

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four de pyrolyse dans la préparation des nanostructures de graphène ? Maîtriser la transformation des plastiques à haute valeur ajoutée

- Comment un environnement à température constante maintient-il la validité expérimentale ? Assurer la précision des tests d'attaque par les sulfates

- Pourquoi un four de séchage à température constante est-il utilisé pour le charbon actif ? Assurer l'intégrité des pores et l'efficacité d'adsorption

- Comment un four de traitement thermique de laboratoire est-il utilisé pour la cristallisation de nanocristaux de fluorure ? Optimisation du contrôle de la microstructure

- Quel rôle l'amidon joue-t-il dans la synthèse de g-C3N4-Bi2S3 et de g-C3N4-ZnS ? Amélioration de la stabilité et de la dispersion des composites

- Comment un four de séchage à température constante contribue-t-il à la suspension céramique MgTiO3-CaTiO3 ? Optimisez la qualité de vos précurseurs

- Pourquoi un processus de refroidissement rapide est-il nécessaire pour les nanophosphores BZSM ? Les secrets de la rétention de phase métastable

- Comment les flacons à bouchon de quartz facilitent-ils la pyrolyse du carbone de chitosane magnétique ? Maîtriser les atmosphères réductrices localisées