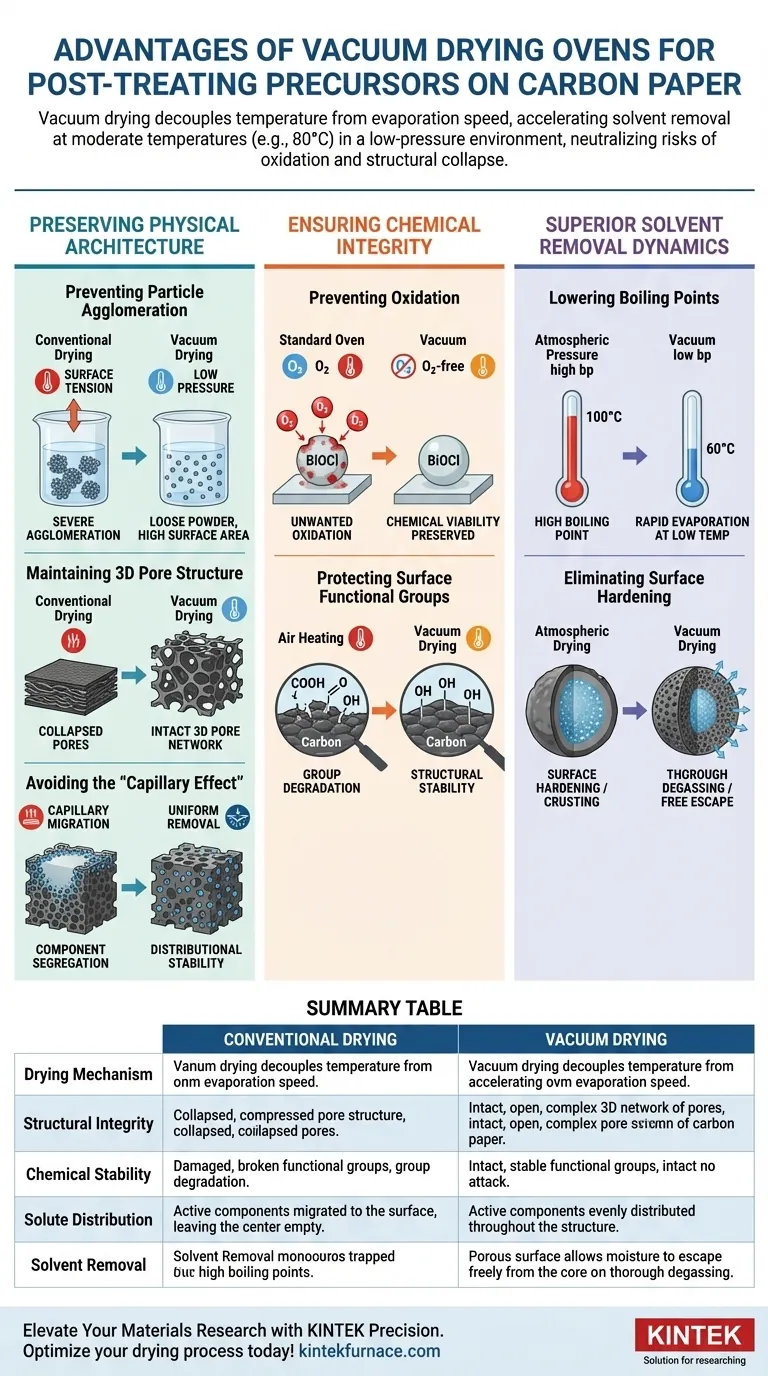

Le séchage sous vide offre un avantage décisif par rapport aux méthodes conventionnelles en dissociant la température de la vitesse d'évaporation. En opérant dans un environnement à basse pression à des températures modérées (généralement autour de 80°C), cette méthode accélère l'élimination des solvants comme l'eau et l'éthanol tout en neutralisant complètement les risques d'oxydation et d'effondrement structurel.

Le séchage conventionnel impose souvent un compromis entre la vitesse de séchage et la qualité du matériau. Le séchage sous vide élimine ce compromis, utilisant une pression réduite pour évacuer les solvants des pores profonds sans déclencher la dégradation chimique ou l'agglomération des particules qui compromettent les performances du précurseur.

Préservation de l'architecture physique

La valeur principale du séchage sous vide réside dans sa capacité à protéger la géométrie physique de votre matériau.

Prévention de l'agglomération des particules

Dans le séchage conventionnel, la tension superficielle des solvants en évaporation peut rapprocher les nanoparticules, provoquant leur agglomération.

L'environnement sous vide permet une élimination rapide des solvants à des températures plus basses (par exemple, 70°C–80°C). Cela empêche le matériau précurseur de subir une agglomération sévère, garantissant que la poudre résultante reste dans un état lâche, avec une surface spécifique élevée.

Maintien de la structure poreuse 3D

Les supports en papier carbone reposent sur une structure poreuse tridimensionnelle complexe pour leur efficacité.

Le séchage sous vide empêche l'effondrement de ces structures. En évitant la chaleur élevée et le stress de tension superficielle, le processus préserve le réseau de pores tridimensionnel, essentiel pour maintenir l'accessibilité des sites actifs dans l'application finale.

Éviter "l'effet capillaire"

Un mécanisme subtil mais critique dans le séchage est la migration des solutés.

Dans les fours standard, l'évaporation rapide de la surface entraîne le liquide du centre vers l'extérieur (l'effet capillaire), y transportant les composants actifs. Le séchage sous vide garantit que les solvants s'échappent uniformément des pores profonds. Cela empêche la ségrégation des composants et assure la stabilité distributionnelle des sels métalliques dans tout le support carbone.

Assurer l'intégrité chimique

Au-delà de la structure physique, la viabilité chimique du précurseur est primordiale.

Prévention de l'oxydation

Les fours de séchage standard exposent les matériaux sensibles à la chaleur à l'oxygène pendant de longues périodes.

En opérant sous vide, vous supprimez la source d'oxygène. Ceci est essentiel pour prévenir l'oxydation indésirable des nanoparticules précurseurs et des groupes fonctionnels de surface du support carbone. Ceci est particulièrement vital pour les matériaux comme le BiOCl ou le charbon actif, où l'oxydation équivaut à une dégradation.

Protection des groupes fonctionnels de surface

L'activité chimique d'un catalyseur dépend souvent de groupes de surface spécifiques.

Le chauffage des matériaux carbonés à l'air peut dégrader ces groupes. Le séchage sous vide à 80°C élimine complètement l'humidité tout en garantissant que la stabilité structurelle de ces groupes fonctionnels reste intacte avant les tests électrochimiques.

Dynamique supérieure d'élimination des solvants

Le mécanisme d'élimination des solvants sous vide est fondamentalement différent du séchage atmosphérique.

Abaissement des points d'ébullition

Le séchage sous vide réduit la pression à l'intérieur de la chambre, ce qui abaisse considérablement le point d'ébullition des solvants.

Cela permet une évaporation rapide des résidus d'eau et d'éthanol à des températures aussi basses que 60°C. Cette capacité est non négociable pour les substances chimiques sensibles à la chaleur qui se décomposeraient ou se détérioreraient aux températures plus élevées requises par les fours standard.

Élimination du durcissement de surface

Le séchage atmosphérique provoque souvent le séchage et le durcissement de la couche externe d'un échantillon en premier.

Cette "croûte" piège l'humidité interne, entraînant un séchage incomplet. L'environnement sous vide empêche ce durcissement de surface, permettant à l'humidité de s'échapper librement de l'intérieur du matériau. Cela assure le dégazage complet des micropores ultra-fins, ce qui est essentiel pour une analyse précise de la surface spécifique (BET).

Considérations opérationnelles et compromis

Bien que le séchage sous vide soit supérieur en termes de qualité, il nécessite un contrôle opérationnel précis.

Sélection de la température

Même sous vide, la température est importante. Bien que 80°C soit standard pour de nombreux précurseurs de papier carbone, les intermédiaires très sensibles (comme le BiOCl lavé) peuvent nécessiter des températures plus basses (60°C) pour éviter la détérioration. Vous devez faire correspondre la température à la sensibilité thermique de votre précurseur spécifique.

Complexité du processus

Le séchage sous vide n'est pas un processus passif. Il nécessite le maintien d'un environnement de basse pression constant pour assurer un dégazage profond des pores. Le non-maintien de niveaux de vide adéquats peut entraîner des molécules de solvant résiduelles bloquant les micropores, ce qui faussera les données analytiques (telles que l'analyse PSD) et réduira les performances catalytiques.

Faire le bon choix pour votre objectif

Le séchage sous vide est rarement le mauvais choix pour le post-traitement des précurseurs de papier carbone, mais le bénéfice spécifique dépend de votre objectif final.

- Si votre objectif principal est la performance électrochimique : Le séchage sous vide est essentiel pour prévenir l'oxydation des groupes fonctionnels de surface et maintenir la haute activité chimique des nanoparticules.

- Si votre objectif principal est l'analyse structurelle (BET/PSD) : L'environnement sous vide est essentiel pour éliminer les molécules de solvant piégées des micropores ultra-fins afin d'éviter les écarts de données.

- Si votre objectif principal est l'uniformité du matériau : Le séchage sous vide empêche l'effet capillaire, garantissant que les composants actifs ne migrent pas vers la surface et restent uniformément répartis.

Le séchage sous vide transforme le post-traitement d'un test de stress thermique dommageable en un processus de préservation de précision.

Tableau récapitulatif :

| Caractéristique | Séchage conventionnel | Séchage sous vide |

|---|---|---|

| Mécanisme de séchage | Évaporation à haute température | Sublimation/ébullition à basse pression et basse température |

| Intégrité structurelle | Risque d'effondrement des pores et d'agglomération | Préserve les réseaux de pores 3D et la surface spécifique élevée |

| Stabilité chimique | Risque élevé d'oxydation de surface | Environnement sans oxygène prévient la dégradation |

| Distribution des solutés | L'effet capillaire provoque la migration des composants | Élimination uniforme des solvants des pores profonds |

| Élimination des solvants | Lente ; risque de durcissement/croûtage de surface | Rapide ; dégazage complet des micropores |

Élevez votre recherche de matériaux avec la précision KINTEK

Ne laissez pas le séchage conventionnel compromettre vos précurseurs haute performance. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes de vide, des fours Muffle, Tube, Rotatifs et CVD haute performance, tous personnalisables pour vos exigences de laboratoire uniques. Que vous visiez des performances électrochimiques précises ou une analyse BET précise, notre équipement garantit que vos supports en papier carbone conservent leur architecture 3D critique.

Prêt à optimiser votre processus de séchage ? Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite !

Guide Visuel

Références

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quelle est la fonction du coke et du fondant dans le recyclage des batteries au lithium ? Optimisation de la récupération des métaux et de la séparation des scories

- Pourquoi utiliser des cibles de Cr, Si et Y de haute pureté pour les revêtements CrSiN-Y ? Obtenir une stabilité thermique et une dureté supérieures

- Comment le métal de sodium fonctionne-t-il comme fondant ? Amélioration de la synthèse Sr-Ge-N grâce à la dynamique en phase liquide

- Quelles sont les applications courantes des fours de laboratoire ?Utilisations essentielles dans la recherche et l'industrie

- Quel est le but de l'équipement de revêtement par évaporation thermique sous vide poussé dans la fabrication des LED SiQD ? Perspectives d'experts

- Pourquoi l'équipement de calcination doit-il être utilisé pour prétraiter la zéolithe ZSM-5 ? Assurer des tests d'adsorption de COV précis

- Comment le traitement thermique affecte-t-il la couche d'encapsulation en TPU ? Optimiser la durabilité et la liaison des capteurs flexibles

- Comment le traitement thermique contrôlé affecte-t-il le delta-MnO2 ? Optimisation de la porosité et de la surface spécifique pour de meilleures performances de batterie