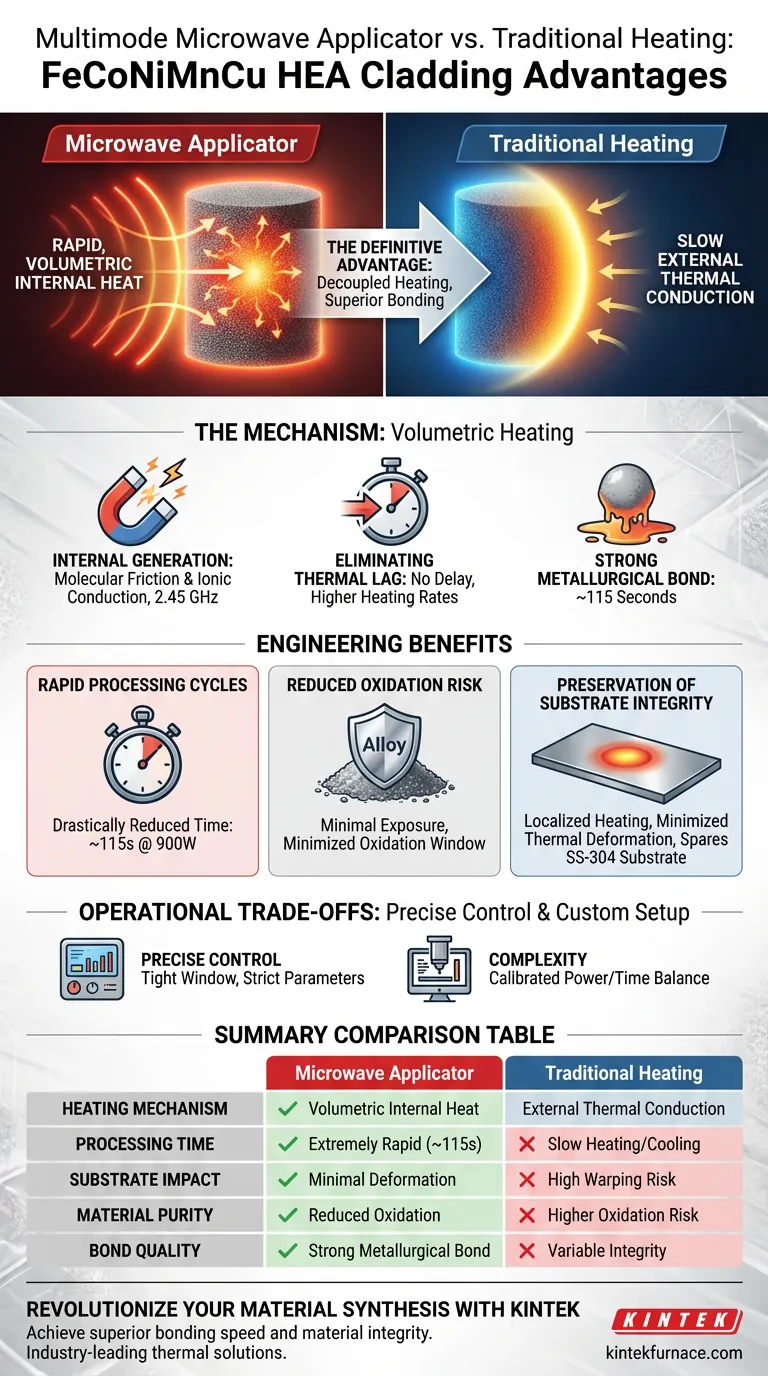

L'avantage décisif de l'utilisation d'un applicateur micro-ondes multimode est la génération d'une chaleur interne volumétrique rapide au sein du matériau de l'alliage. Contrairement aux méthodes traditionnelles qui reposent sur une conduction thermique externe lente, cette technique utilise des ondes électromagnétiques pour induire une fusion localisée dans la poudre de FeCoNiMnCu. Cela permet d'obtenir une liaison métallurgique solide en environ 115 secondes tout en protégeant le substrat sous-jacent contre une déformation thermique excessive.

En passant du transfert de chaleur externe à la génération de chaleur interne, le traitement par micro-ondes découple la fusion du revêtement du chauffage du substrat. Il en résulte une vitesse de liaison et une intégrité des matériaux supérieures que les fours traditionnels ne peuvent égaler.

Le Mécanisme du Chauffage Volumétrique

Génération de Chaleur Interne

Le chauffage traditionnel chauffe l'extérieur d'un matériau et attend que l'énergie thermique y pénètre par conduction. Un applicateur micro-ondes multimode, fonctionnant à 2,45 GHz, inverse ce processus.

Friction Moléculaire et Conduction Ionique

L'énergie micro-ondes agit directement sur les particules de l'alliage à haute entropie (HEA). La chaleur est générée en interne par friction moléculaire et conduction ionique.

Élimination du Décalage Thermique

Étant donné que la chaleur est générée à l'intérieur même du matériau, il n'y a pas de délai causé par la conductivité thermique. Cela permet des vitesses de chauffage considérablement plus élevées par rapport aux sources de chauffage externes conventionnelles.

Avantages d'Ingénierie pour le Revêtement HEA

Cycles de Traitement Rapides

L'efficacité du chauffage volumétrique réduit considérablement le temps de traitement. Dans cette application spécifique, le processus de revêtement ne nécessite qu'une courte durée d'exposition de 115 secondes à 900 W.

Risque d'Oxydation Réduit

Une exposition prolongée à des températures élevées dans les fours traditionnels entraîne souvent une oxydation du matériau. La vitesse extrême du chauffage par micro-ondes raccourcit considérablement le cycle expérimental, minimisant ainsi la fenêtre d'opportunité pour que l'oxydation se produise.

Préservation de l'Intégrité du Substrat

Un défi essentiel dans le revêtement est de lier l'alliage sans déformer le matériau de base. Le chauffage par micro-ondes offre une grande sélectivité, concentrant l'énergie sur la poudre.

Déformation Thermique Minimale

Ce chauffage localisé assure que la poudre de FeCoNiMnCu fond pour former une liaison, mais le substrat SS-304 est épargné par un stress thermique prolongé. Il en résulte une déformation globale minimale du substrat.

Comprendre les Compromis Opérationnels

La Nécessité d'un Contrôle Précis

La vitesse du chauffage par micro-ondes est son plus grand atout, mais elle réduit également la marge d'erreur. Avec une fenêtre de traitement aussi étroite que 115 secondes, les paramètres doivent être strictement contrôlés.

Complexité de l'Équipement

Contrairement à un four standard, ces résultats dépendent d'une configuration d'applicateur « personnalisée ». Obtenir la fusion localisée spécifique sans surchauffe nécessite un équilibre calibré de puissance (900 W) et de temps d'exposition.

Faire le Bon Choix pour Votre Objectif

Alors que le chauffage traditionnel est simple, les applicateurs micro-ondes offrent précision et rapidité pour la synthèse d'alliages avancés.

- Si votre objectif principal est l'efficacité du processus : Utilisez le chauffage par micro-ondes pour réduire les temps de traitement totaux de plus de 90 % par rapport aux cycles thermiques conventionnels.

- Si votre objectif principal est l'intégrité de la pièce : Choisissez cette méthode pour obtenir une liaison métallurgique solide tout en maintenant la précision dimensionnelle du substrat.

- Si votre objectif principal est la pureté du matériau : Tirez parti des vitesses de chauffage rapides pour réduire le risque d'oxydation et éviter le besoin de systèmes sous vide coûteux.

Les applicateurs micro-ondes transforment le revêtement d'un processus lent et soumis à un stress thermique intense en une solution d'ingénierie rapide et précise.

Tableau Récapitulatif :

| Caractéristique | Applicateur Micro-ondes (Multimode) | Méthodes de Chauffage Traditionnelles |

|---|---|---|

| Mécanisme de Chauffage | Chaleur interne volumétrique (Friction moléculaire) | Conduction thermique externe |

| Temps de Traitement | Extrêmement rapide (~115 secondes) | Cycles de chauffage/refroidissement lents |

| Impact sur le Substrat | Déformation thermique minimale ; chauffage localisé | Risque élevé de déformation/stress thermique |

| Pureté du Matériau | Risque d'oxydation réduit grâce à la rapidité | Risque d'oxydation plus élevé dû à une exposition longue |

| Qualité de la Liaison | Liaison métallurgique solide | Intégrité de liaison variable |

Révolutionnez Votre Synthèse de Matériaux avec KINTEK

Vous cherchez à obtenir une vitesse de liaison et une intégrité des matériaux supérieurs pour les alliages à haute entropie ? KINTEK fournit des solutions thermiques de pointe soutenues par une R&D experte et une fabrication de précision.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatifs, Sous Vide ou CVD, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production. Améliorez l'efficacité de votre laboratoire et préservez l'intégrité du substrat avec nos technologies de chauffage avancées.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Shubham Sharma, Emad A. A. Ismail. Investigation of surface hardness, thermostability, tribo-corrosion, and microstructural morphological properties of microwave-synthesized high entropy alloy FeCoNiMnCu coating claddings on steel. DOI: 10.1038/s41598-024-55331-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles conditions nécessaires une étuve de séchage sous vide offre-t-elle aux géopolymères ? Optimisez votre processus de durcissement et de moulage

- Quel est l'objectif principal de l'utilisation d'un processus de purge à l'argon lors de la pyrolyse des déchets ? Assurer une décomposition pure

- Comment un four de séchage à température constante contribue-t-il à la suspension céramique MgTiO3-CaTiO3 ? Optimisez la qualité de vos précurseurs

- Quelle est la fonction du coke et du fondant dans le recyclage des batteries au lithium ? Optimisation de la récupération des métaux et de la séparation des scories

- Quelles conditions un autoclave fournit-il pour la synthèse hydrothermale de MoS2 ? Obtenir une croissance optimale des nanosheets de MoS2

- Quelle est la fonction d'un four de traitement thermique à haute température ? Optimisation des propriétés de l'alliage AlCuCrFe2NiTi0.25

- Pourquoi un mélange 1:1 de NaNO3 et KNO3 est-il utilisé dans les bains de sels fondus ? Optimiser les performances de trempe

- Comment l'ajout de RhCl3 facilite-t-il la synthèse de cristaux de RhSeCl ? Obtenez une croissance cristalline de haute qualité