À la base, les fours électriques sont l'étape finale essentielle tant en métallurgie des poudres que dans de nombreux flux de travail d'impression 3D métallique, responsables de la transformation d'un objet fragile fait de poudre métallique lâche en une pièce dense, solide et fonctionnelle. Ils y parviennent principalement grâce à un processus à haute température appelé frittage, où la chaleur est appliquée avec précision pour fusionner les particules métalliques sans les faire fondre complètement.

L'idée cruciale est qu'un four électrique dans ces applications n'est pas simplement un four ; c'est un instrument de précision pour le contrôle métallurgique. La capacité du four à gérer la température, le temps et les conditions atmosphériques détermine directement la densité, la résistance et les performances mécaniques de la pièce finale.

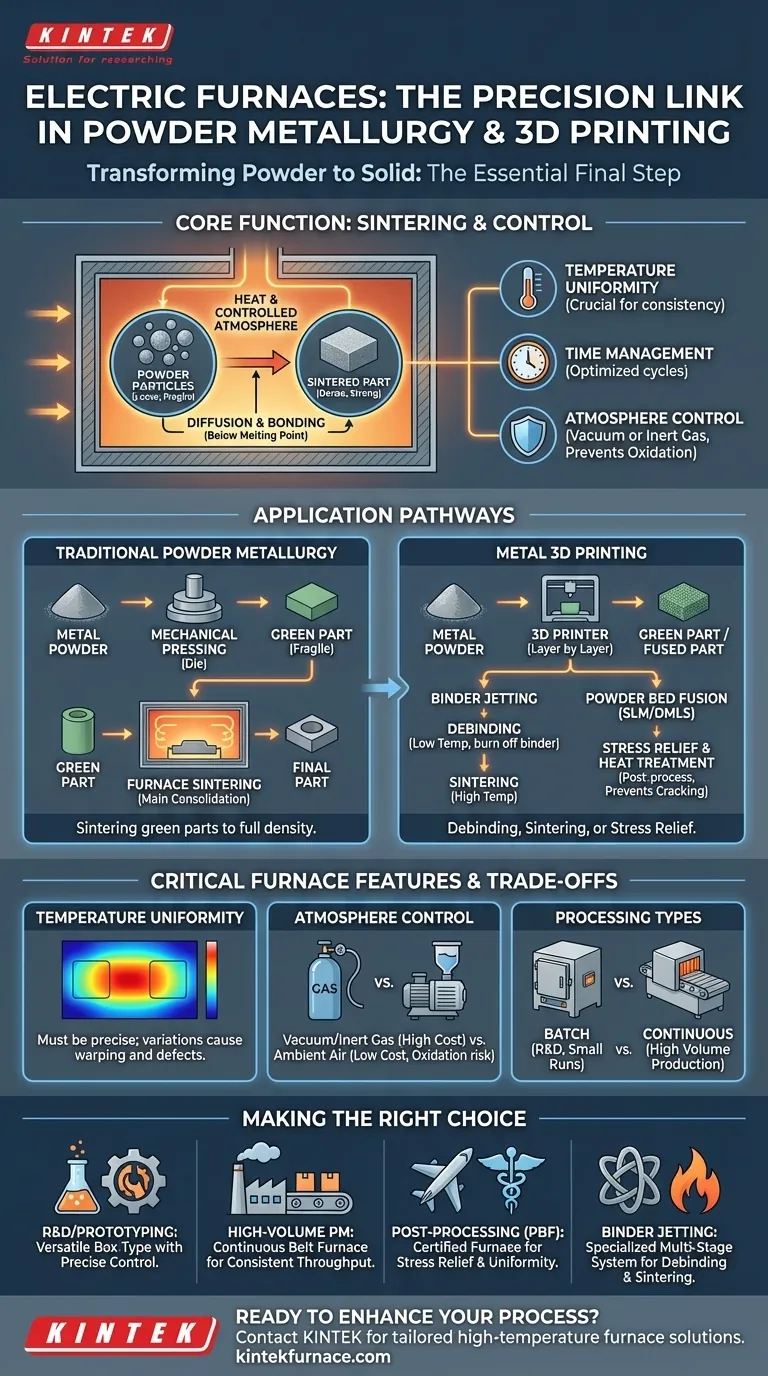

La fonction principale : de la poudre à la pièce solide

Le rôle fondamental du four est d'appliquer de l'énergie thermique dans un environnement hautement contrôlé. Cette énergie entraîne des changements physiques et chimiques qui consolident la poudre métallique en une masse solide aux propriétés désirables.

Frittage : le fondement du processus

Le frittage est la fonction principale. Le four chauffe le matériau à une température inférieure à son point de fusion, généralement autour de 70 à 90 % de la température de fusion absolue. À ce stade, les atomes aux points de contact des particules de poudre diffusent à travers les limites des particules, ce qui provoque la liaison des particules et la densification et le retrait de la pièce.

Traitement thermique et relaxation des contraintes

Dans les processus tels que le frittage laser direct de métal (DMLS) ou la fusion laser sélective (SLM), la pièce est déjà fusionnée dans l'imprimante. Cependant, le chauffage et le refroidissement rapides créent d'énormes contraintes internes. Un four est ensuite utilisé pour le traitement thermique post-processus afin de relâcher ces contraintes, évitant ainsi la fissuration et améliorant la ductilité et la ténacité de la pièce.

Contrôle de l'atmosphère : prévention de l'oxydation

Le chauffage des métaux à haute température en présence d'oxygène provoque une oxydation rapide (rouille), ce qui altère les propriétés du matériau. Les fours électriques à haute température utilisent un vide ou sont remplis d'un gaz inerte (comme l'argon ou l'azote) pour créer une atmosphère modifiée, protégeant la pièce pendant le cycle thermique.

Différences clés dans l'application

Bien que les principes sous-jacents soient similaires, le rôle spécifique du four diffère considérablement entre la métallurgie des poudres traditionnelle et les diverses méthodes d'impression 3D.

En métallurgie des poudres traditionnelle

Dans cette méthode établie, la poudre métallique est d'abord pressée mécaniquement dans une forme désirée à l'aide d'une matrice. Cet objet, connu sous le nom de « pièce crue », est fragile. Le rôle du four est de prendre cette pièce crue et de la fritter en un composant final entièrement dense et solide. C'est l'étape principale de consolidation.

En impression 3D métallique

L'application du four dépend fortement de la technologie d'impression 3D spécifique utilisée.

Projection de liant (Binder Jetting) : Ce processus est le plus analogue à la métallurgie des poudres traditionnelle. Une imprimante dépose un liant liquide sur un lit de poudre métallique, créant une pièce crue couche par couche. Cette pièce est ensuite placée dans un four pour un processus en deux étapes : d'abord, un cycle à basse température pour brûler le liant (déliantage), suivi d'un cycle à haute température pour le frittage.

Fusion sur lit de poudre (SLM/DMLS) : Ici, un laser ou un faisceau d'électrons fait fondre et fusionne la poudre à l'intérieur de l'imprimante elle-même. Le four n'est pas utilisé pour la consolidation primaire. Au lieu de cela, c'est un outil de post-traitement essentiel pour la relaxation des contraintes et le traitement thermique (recuit) afin d'optimiser la microstructure et les propriétés mécaniques du matériau.

Comprendre les compromis et les caractéristiques critiques

Le choix et le fonctionnement d'un four nécessitent de comprendre l'équilibre entre le coût, la complexité et la qualité finale de la pièce. Ces caractéristiques sont non négociables pour le succès.

La primauté de l'uniformité de la température

Un "contrôle précis de la température" est la caractéristique la plus critique. Même de légères variations de température sur la pièce peuvent entraîner un retrait incohérent, provoquant un gauchissement ou des défauts internes. Les fours de haute qualité sont conçus pour assurer une excellente uniformité de la température dans leur chambre de chauffage.

Le coût du contrôle de l'atmosphère

Un four simple qui fonctionne à l'air ambiant est le moins cher mais ne convient qu'aux matériaux qui ne s'oxydent pas facilement, comme certaines céramiques. Les fours capables de maintenir une atmosphère de gaz inerte sont plus complexes et plus coûteux. Les fours sous vide, qui offrent l'environnement le plus pur pour les métaux très réactifs comme le titane, représentent le plus haut niveau de contrôle et de coût.

Traitement par lots ou en continu

Pour la recherche, le prototypage et les petites séries de production, un four à boîte est idéal. Ceux-ci sont chargés et déchargés par lots individuels. Pour la production industrielle à grand volume, comme dans l'industrie automobile, de grands fours continus ou à bande sont utilisés, où les pièces se déplacent à travers différentes zones de température sur un convoyeur.

Faire le bon choix pour votre processus

Votre objectif spécifique dicte le type de four et le processus requis. Le four n'est pas un outil unique ; il doit être adapté au matériau et au flux de travail de fabrication.

- Si votre objectif principal est la R&D ou le prototypage : Un four à boîte polyvalent avec un contrôle précis de la température et de l'atmosphère offre la plus grande flexibilité pour expérimenter différents matériaux et cycles.

- Si votre objectif principal est la métallurgie des poudres à grand volume : Un four à bande continue conçu pour un profil de frittage spécifique est essentiel pour obtenir une qualité constante et un débit rentable.

- Si votre objectif principal est le post-traitement pour la fusion sur lit de poudre (SLM/DMLS) : Votre priorité est un four certifié pour le traitement thermique et la relaxation des contraintes qui garantit une uniformité de température exceptionnelle pour répondre aux normes aérospatiales ou médicales.

- Si votre objectif principal est la projection de liant (Binder Jetting) : Vous avez besoin d'un système capable d'effectuer à la fois le déliantage à basse température et le frittage à haute température, souvent réalisé avec deux fours spécialisés distincts.

En fin de compte, la maîtrise du four est la clé pour libérer tout le potentiel de tout processus de fabrication à base de poudre.

Tableau récapitulatif :

| Domaine d'application | Fonctions clés | Types de fours courants |

|---|---|---|

| Métallurgie des poudres | Frittage de pièces crues à pleine densité | Fours à boîte, à bande continue |

| Impression 3D par projection de liant | Déliantage et frittage | Fours multi-étapes spécialisés |

| Impression 3D par fusion sur lit de poudre | Relaxation des contraintes et traitement thermique | Fours sous vide, à gaz inerte |

Prêt à améliorer votre processus de métallurgie des poudres ou d'impression 3D avec des fours électriques de précision ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent optimiser vos flux de travail de frittage, de déliantage et de traitement thermique pour une qualité de pièce et une efficacité supérieures !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.