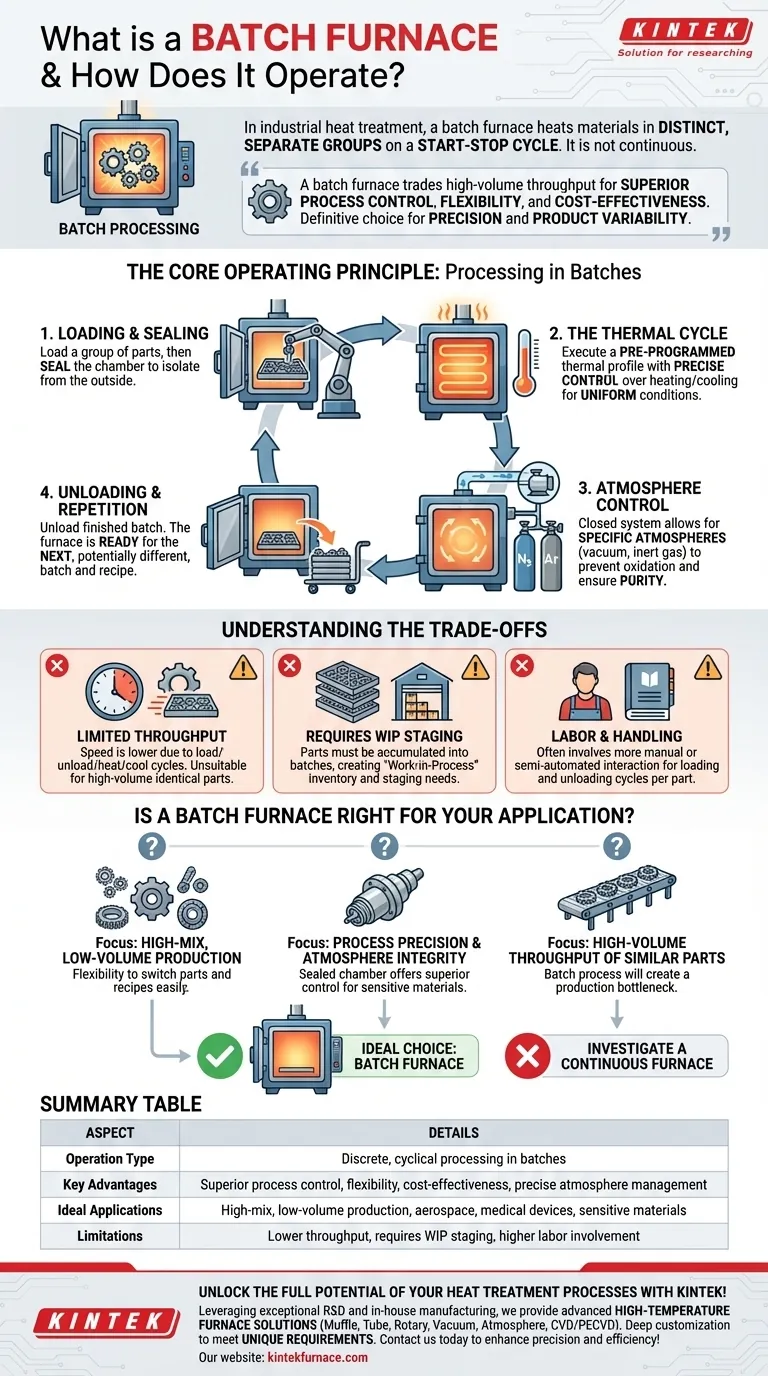

Dans le traitement thermique industriel, un four à lots est un type d'équipement de traitement thermique qui chauffe des matériaux par groupes distincts et séparés. Contrairement à un four continu où les pièces se déplacent de manière constante, un four à lots fonctionne selon un cycle marche-arrêt : un « lot » de matériaux est chargé, la chambre est scellée, le processus de chauffage est exécuté, et le lot terminé est déchargé avant que le suivant ne puisse commencer.

Un four à lots échange le débit de production élevé d'un système continu contre un contrôle de processus, une flexibilité et une rentabilité supérieurs. C'est le choix définitif pour les applications où la précision et la variabilité des produits sont plus importantes que la vitesse de production pure.

Le principe de fonctionnement fondamental : le traitement par lots

Le fonctionnement fondamental d'un four à lots est défini par sa nature discrète et cyclique. Chaque cycle est un processus autonome, permettant un contrôle et une personnalisation immenses.

Chargement et Scellement

Le processus commence par le chargement d'un groupe de pièces, manuellement ou par automatisation, dans la chambre du four. Une fois chargé, la porte est fermée et scellée. Cet acte de scellement est essentiel, car il isole la chambre interne de l'environnement extérieur, créant un système contrôlé.

Le cycle thermique

Une fois la chambre scellée, le four exécute un profil thermique spécifique et préprogrammé. Il assure un contrôle précis des vitesses de chauffage et de refroidissement, garantissant que toutes les pièces du lot subissent des conditions de température uniformes. Ceci est essentiel pour répondre aux spécifications strictes des processus tels que le recuit, le revenu ou la carburation.

Contrôle de l'atmosphère

Étant donné que la chambre est un système fermé, elle est exceptionnellement bien adaptée aux applications nécessitant une atmosphère spécifique. L'air peut être évacué pour créer un vide ou remplacé par un gaz inerte comme l'azote ou l'argon pour prévenir l'oxydation et assurer la pureté du matériau, une exigence clé pour les normes de salle blanche.

Déchargement et Répétition

Une fois le cycle thermique terminé et les pièces refroidies de manière appropriée, la porte est descellée et le lot terminé est retiré. Le four est alors prêt à recevoir le lot suivant, qui peut être pour une pièce complètement différente ou nécessiter une recette thermique totalement différente.

Comprendre les compromis

Bien que puissant, le modèle de four à lots n'est pas universellement optimal. Comprendre ses limites inhérentes est essentiel pour prendre une décision éclairée.

Débit de production limité

Le principal compromis est la vitesse. Le temps passé au chargement, au déchargement, au chauffage et au refroidissement pour chaque lot individuel signifie que le débit global est nettement inférieur à celui d'un four continu. Cela le rend inadapté à la fabrication à grand volume de pièces identiques.

Nécessite une mise en scène des travaux en cours

L'utilisation efficace d'un four à lots nécessite une planification logistique. Les pièces doivent être accumulées et organisées en lots de taille appropriée avant que le traitement puisse commencer. Cela crée un besoin en inventaire et en zones de mise en scène des « travaux en cours » (WIP).

Main-d'œuvre et Manipulation

Comparé à une ligne continue entièrement automatisée, un processus par lots implique généralement plus de main-d'œuvre pour les cycles de chargement et de déchargement. Bien que l'automatisation soit possible, la nature marche-arrêt exige souvent plus d'interaction avec l'opérateur par pièce traitée.

Un four à lots convient-il à votre application ?

Le choix de la technologie de four correcte dépend entièrement de vos objectifs de production spécifiques et de la nature des pièces que vous traitez.

- Si votre objectif principal est la production à mélange élevé et à faible volume : Un four à lots est le choix idéal en raison de sa flexibilité à passer facilement d'un type de pièce à l'autre et d'une recette de processus à l'autre.

- Si votre objectif principal est la précision du processus et l'intégrité de l'atmosphère : La conception à chambre scellée offre un contrôle supérieur pour les matériaux sensibles, les composants aérospatiaux ou les dispositifs médicaux.

- Si votre objectif principal est le débit de production élevé de pièces similaires : Vous devriez envisager un four continu, car le processus par lots créera inévitablement un goulot d'étranglement de production.

En fin de compte, le choix de la bonne technologie de four commence par une évaluation claire de vos priorités et contraintes opérationnelles.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Type de fonctionnement | Traitement discret et cyclique par lots |

| Avantages clés | Contrôle de processus supérieur, flexibilité, rentabilité, gestion précise de l'atmosphère |

| Applications idéales | Production à mélange élevé et faible volume, aérospatiale, dispositifs médicaux, matériaux sensibles |

| Limites | Débit inférieur, nécessite une mise en scène des WIP, implication de main-d'œuvre plus élevée |

Libérez le plein potentiel de vos processus de traitement thermique avec KINTEK ! Tirant parti d'une R&D exceptionnelle et de la fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température avancées, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à lots peuvent améliorer votre précision et votre efficacité !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Comment se déroule typiquement le processus de travail d'un four tubulaire à quartz ? Maîtrisez le chauffage de précision pour les matériaux avancés

- Qu'est-ce qu'un four à tube de quartz et quel est son usage principal ? Essentiel pour le traitement contrôlé à haute température

- Quels facteurs doivent être pris en compte lors de l'achat d'un four à tube de quartz ? Assurer un traitement à haute température fiable

- Quelle est la différence entre un four à tube en alumine et un four à tube en quartz ? Choisissez le bon four à tube pour votre laboratoire

- Comment nettoyer un four à tube en quartz ? Étapes essentielles pour un entretien sûr et sans contamination