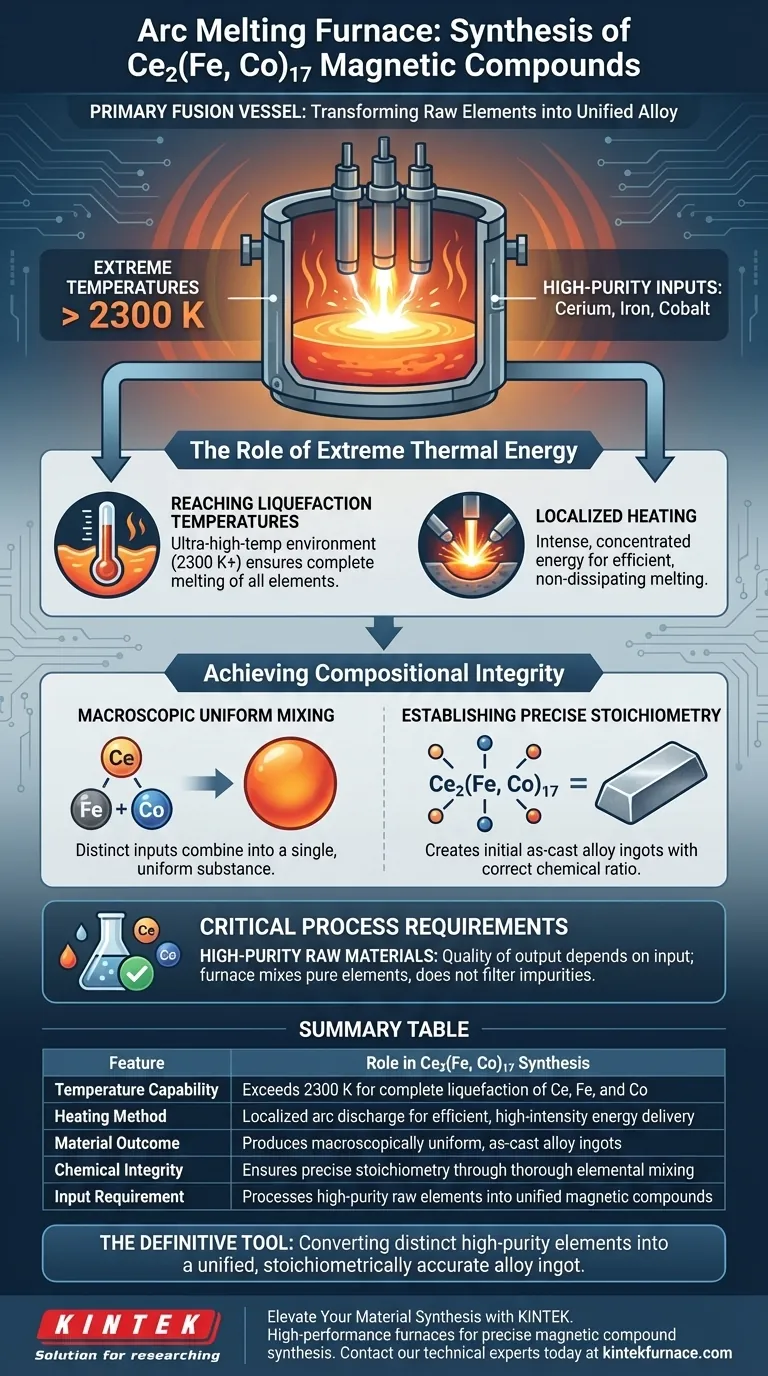

Le four à arc sert de récipient de fusion principal dans la synthèse de Ce2(Fe, Co)17, agissant comme la première étape critique pour transformer les éléments bruts en un alliage unifié. Il crée un environnement spécifique et localisé capable de générer des températures dépassant 2300 K, ce qui est nécessaire pour liquéfier complètement des intrants de haute pureté tels que le cérium, le fer et le cobalt.

La fonction principale du four à arc est de surmonter les points de fusion élevés des éléments constitutifs pour créer un lingot brut de coulée macroscopiquement uniforme avec un équilibre chimique précis.

Le rôle de l'énergie thermique extrême

Atteindre les températures de liquéfaction

La synthèse de composés magnétiques nécessite des niveaux d'énergie que les fours standard ne peuvent pas atteindre facilement.

Le four à arc fournit un environnement à ultra-haute température, dépassant généralement 2300 K.

Cette chaleur extrême est non négociable pour assurer la fusion complète des matières premières élémentaires impliquées dans le processus.

Chauffage localisé

La génération de chaleur dans un four à arc est décrite comme localisée.

Cette concentration intense d'énergie garantit que les matériaux cibles fondent complètement sans dissiper inutilement d'énergie vers l'infrastructure environnante.

Atteindre l'intégrité compositionnelle

Mélange uniforme macroscopique

La simple fusion des éléments est insuffisante ; ils doivent être combinés en un mélange homogène.

Le four facilite le mélange approfondi du cérium (Ce), du fer (Fe) et du cobalt (Co).

Cela garantit que les intrants élémentaires distincts perdent leurs limites individuelles et deviennent une substance unique et uniforme au niveau macroscopique.

Établir une stœchiométrie précise

L'objectif ultime de ce processus de chauffage est de fixer le rapport chimique correct du composé.

En assurant une fusion et un mélange complets, le four produit des lingots d'alliage bruts initiaux qui respectent des exigences stœchiométriques strictes.

Cela crée une base fiable pour toute étape de traitement ultérieure requise pour finaliser le matériau magnétique.

Exigences critiques du processus

La nécessité d'intrants de haute pureté

Bien que le four fournisse le mécanisme de mélange, la qualité du résultat dépend fortement de l'intrant.

Le processus nécessite explicitement des matières premières élémentaires de haute pureté.

Le four est conçu pour combiner ces éléments purs ; il ne filtre pas les impuretés, de sorte que la qualité de départ dicte l'intégrité du composé Ce2(Fe, Co)17 final.

Faire le bon choix pour votre objectif

Pour utiliser efficacement un four à arc pour la synthèse de Ce2(Fe, Co)17, considérez vos objectifs spécifiques :

- Si votre objectif principal est l'homogénéité du matériau : Assurez-vous que le four fonctionne à des températures supérieures à 2300 K pour garantir un mélange uniforme macroscopique du cobalt, du fer et du cérium.

- Si votre objectif principal est la précision chimique : comptez sur la capacité du four à faire fondre complètement la charge pour produire des lingots bruts avec une stœchiométrie précise.

Le four à arc est l'outil définitif pour convertir des éléments distincts de haute pureté en un lingot d'alliage unifié et stœchiométriquement précis.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse de Ce2(Fe, Co)17 |

|---|---|

| Capacité de température | Dépasse 2300 K pour la liquéfaction complète de Ce, Fe et Co |

| Méthode de chauffage | Décharge d'arc localisée pour une livraison d'énergie efficace et de haute intensité |

| Résultat matériel | Produit des lingots d'alliage bruts uniformes macroscopiquement |

| Intégrité chimique | Assure une stœchiométrie précise grâce à un mélange élémentaire approfondi |

| Exigence d'entrée | Traite des éléments bruts de haute pureté en composés magnétiques unifiés |

Élevez votre synthèse de matériaux avec KINTEK

La synthèse précise de composés magnétiques nécessite un équipement capable de supporter des exigences thermiques extrêmes tout en maintenant l'intégrité chimique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance à arc, à muflle, tubulaires, rotatifs, sous vide et CVD, tous personnalisables selon vos besoins de laboratoire uniques.

Que vous synthétisiez du Ce2(Fe, Co)17 ou développiez des alliages de nouvelle génération, nos fours haute température spécialisés offrent l'uniformité et le contrôle que votre recherche mérite.

Prêt à optimiser votre processus d'alliage ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- H. Jaballah, Lotfi Bessais. Structural, Magnetic, and Magnetocaloric Properties of Ce2(Fe, Co)17 Compounds: Tuning Magnetic Transitions and Enhancing Refrigeration Efficiency. DOI: 10.3390/ma18091958

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Quelle est la fonction principale d'un four VIM pour les alliages TiNi ? Assurer une haute pureté pour les implants médicaux

- Quelles industries utilisent couramment les fours de coulée sous vide et à quelles applications ? Découvrez les utilisations clés dans l'aérospatiale, le médical et plus encore

- Quelles sont les mesures de sécurité pour un four à induction sous vide ? Protocoles essentiels pour la prévention des risques

- Pourquoi l'argon est-il couramment utilisé comme atmosphère protectrice dans les fours à induction ? Assurer la pureté et les performances des alliages

- Pourquoi les bobines d'induction traditionnelles en cuivre doivent-elles être refroidies par eau ? Impact sur l'efficacité de la graphitisation

- Pourquoi l'équipement d'atomisation de gaz de haute précision est-il nécessaire pour les poudres d'alliage ? Précision pour le cuivre nanoporeux (NPCu)

- Quel rôle joue l'équipement de fusion par induction sous vide dans la préparation des alliages CrFeNi ? Guide essentiel de pureté

- Comment fonctionne le chauffage par induction dans un four de fusion par induction sous vide ? Découvrez la fusion de métaux de haute pureté