À la base, un four de fusion par induction sous vide (VIM) utilise un champ magnétique puissant et fluctuant pour générer de la chaleur directement à l'intérieur du métal lui-même. Un courant électrique alternatif est acheminé à travers une bobine en cuivre, ce qui crée le champ magnétique. Ce champ induit de forts courants électriques, appelés courants de Foucault, à l'intérieur de la charge métallique, et la résistance naturelle du métal à ces courants génère une chaleur intense et rapide, provoquant sa fusion — le tout à l'intérieur d'une chambre à vide qui empêche la contamination.

La véritable puissance d'un four VIM n'est pas seulement sa capacité à faire fondre le métal sans contact direct, mais sa combinaison unique de cette méthode de chauffage propre et efficace avec un environnement sous vide. Cette synergie permet la production d'alliages exceptionnellement purs et haute performance, impossibles à créer avec des techniques de fusion atmosphérique conventionnelles.

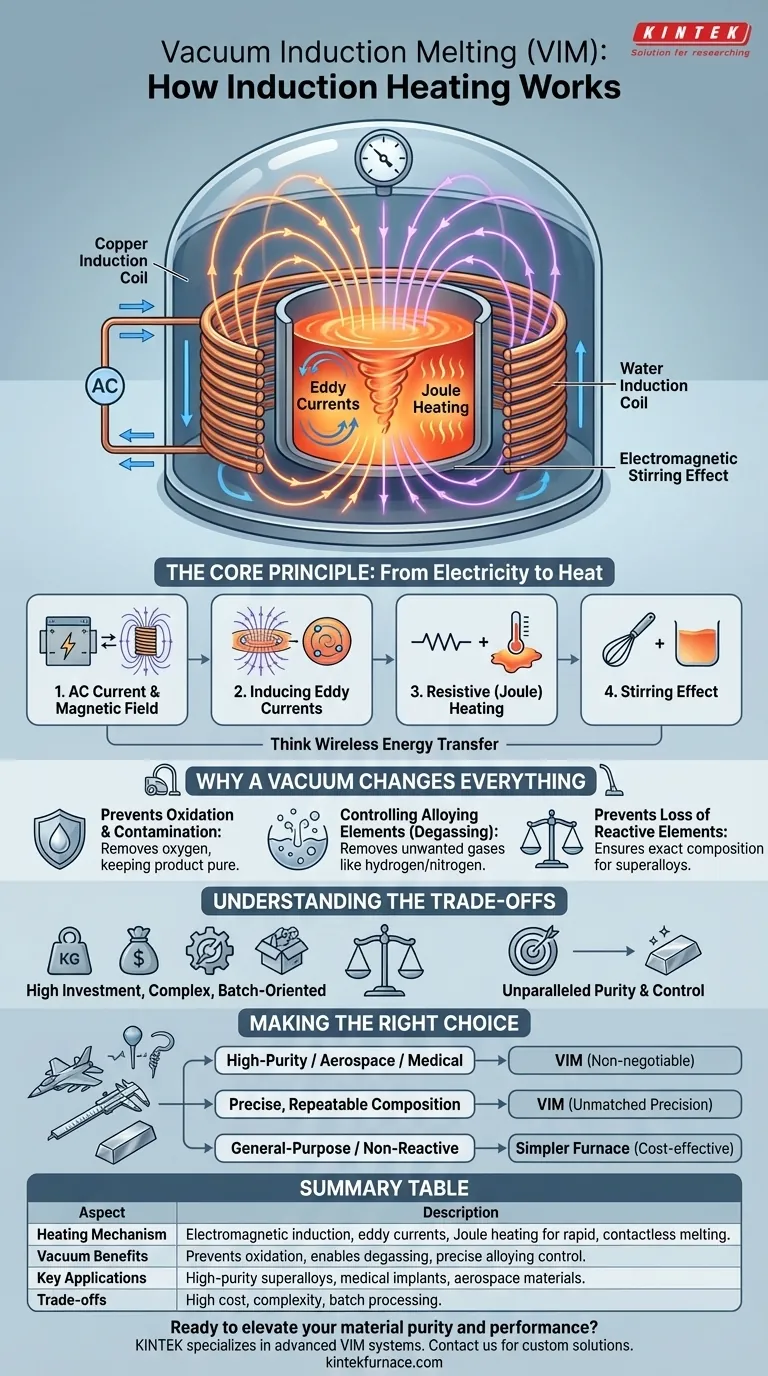

Le principe fondamental : de l'électricité à la chaleur

Pour comprendre le processus VIM, il est préférable de le décomposer en une séquence d'événements. L'ensemble du processus est une application directe de la loi d'induction de Faraday et de l'effet Joule de chauffage.

La bobine d'induction et le champ magnétique

Un four à induction commence par une grande bobine en cuivre refroidie à l'eau. Une alimentation électrique spécialisée envoie un courant alternatif (CA) à haute fréquence à travers cette bobine.

Lorsque le courant change rapidement de direction, il génère un champ magnétique puissant et fluctuant dans l'espace à l'intérieur et autour de la bobine, où le creuset contenant le métal est placé.

Induction des courants de Foucault dans le métal

Ce champ magnétique en rapide évolution pénètre la charge métallique conductrice contenue dans le creuset. Cela induit à son tour un flux circulaire d'électrons — ou courants de Foucault — directement à la surface du métal.

Considérez cela comme un transfert d'énergie sans fil. La bobine agit comme l'émetteur, et le métal lui-même devient le récepteur, convertissant l'énergie magnétique en énergie électrique.

Chauffage par résistance

Tous les métaux ont une certaine résistance électrique inhérente. Lorsque les forts courants de Foucault circulent dans le métal, ils rencontrent cette résistance, ce qui génère une chaleur immense.

Ce phénomène, connu sous le nom de chauffage Joule, est ce qui fait fondre le métal. Le chauffage est extrêmement rapide et efficace car il provient de l'intérieur du matériau, et non d'une flamme ou d'un élément chauffant externe.

L'effet d'agitation

Un avantage secondaire précieux du champ magnétique est qu'il agite physiquement le métal en fusion. Cette action d'agitation électromagnétique garantit que le bain de fusion est chimiquement et thermiquement homogène, ce qui est essentiel pour créer des alliages cohérents et de haute qualité.

Pourquoi le vide change tout

La composante « vide » du VIM est ce qui le fait passer d'une simple technique de fusion à un processus d'affinage sophistiqué. En éliminant l'air et les autres gaz de la chambre du four, une série d'avantages critiques sont débloqués.

Prévention de l'oxydation et de la contamination

L'air atmosphérique contient environ 21 % d'oxygène, qui réagit facilement avec les métaux chauds pour former des oxydes (impuretés). L'environnement sous vide élimine cet oxygène, empêchant l'oxydation et maintenant la pureté du produit final.

Cela empêche également la contamination par d'autres gaz atmosphériques comme l'azote, qui peuvent être nocifs pour certains alliages.

Contrôle des éléments d'alliage

Le vide permet l'élimination précise des gaz dissous indésirables, tels que l'hydrogène et l'azote, du métal en fusion, un processus connu sous le nom de dégazage.

De plus, il empêche la perte d'éléments d'alliage réactifs (comme l'aluminium et le titane dans les superalliages) qui seraient autrement brûlés dans une atmosphère d'air. Cela garantit que la composition finale répond aux spécifications exactes avec des tolérances très strictes.

Comprendre les compromis

Bien que la technologie VIM offre des avantages inégalés en matière de pureté et de contrôle, il est essentiel de comprendre les compromis associés.

Investissement initial élevé

Les systèmes VIM sont complexes et coûteux. Le four lui-même, ainsi que les pompes à vide à haute capacité requises, les alimentations électriques sophistiquées et les systèmes de contrôle, représentent un investissement en capital important par rapport aux types de fours plus simples.

Complexité opérationnelle

L'utilisation d'un four VIM nécessite un personnel hautement qualifié. La gestion des niveaux de vide, des cycles de puissance, de la température et des ajouts d'alliage est un processus complexe qui exige précision et expertise pour garantir à la fois la sécurité et la qualité du produit.

Processus basé sur des lots

Les fours VIM sont intrinsèquement basés sur des lots, ce qui les rend incroyablement flexibles pour produire divers alliages en différentes quantités. Cependant, ils ne sont pas adaptés à la production continue et à grand volume typique des industries comme l'acier de construction, qui utilisent des méthodes telles que les hauts fourneaux.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de fusion dépend entièrement de la qualité et de l'application souhaitées du produit final.

- Si votre objectif principal est de produire des superalliages de haute pureté, des implants médicaux ou des matériaux de qualité aérospatiale : Un four VIM est non négociable, car c'est le seul moyen d'obtenir la propreté et la précision compositionnelle requises.

- Si votre objectif principal est de créer des alliages avec des compositions chimiques précises et reproductibles : Le contrôle des réactions atmosphériques et du dégazage offert par le VIM fournit une précision inégalée.

- Si votre objectif principal est la fusion polyvalente de métaux non réactifs où une certaine impureté est acceptable : Un four à induction non sous vide plus simple et moins cher, ou même un four traditionnel alimenté au combustible, peut être plus rentable.

En fin de compte, le choix d'un four VIM est une décision stratégique visant à privilégier la pureté et la performance du matériau avant tout.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Mécanisme de chauffage | Utilise l'induction électromagnétique pour générer des courants de Foucault et un chauffage Joule à l'intérieur du métal pour une fusion rapide et sans contact. |

| Avantages du vide | Prévient l'oxydation et la contamination, permet le dégazage et assure un contrôle précis des éléments d'alliage. |

| Applications clés | Idéal pour les superalliages de haute pureté, les implants médicaux et les matériaux aérospatiaux nécessitant des tolérances compositionnelles strictes. |

| Compromis | Le coût initial élevé, la complexité opérationnelle et le traitement par lots limitent l'adéquation à la production à grand volume. |

Prêt à améliorer la pureté et la performance de vos matériaux ? KINTEK est spécialisée dans les solutions de fours haute température avancées, y compris les systèmes de fusion par induction sous vide. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques — parfait pour l'aérospatiale, le médical et les laboratoires de recherche. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours VIM peuvent fournir des résultats précis et sans contamination pour vos alliages haute performance !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les principales caractéristiques et avantages d'un four de fusion par induction sous vide ? Obtenez une production de métaux de haute pureté

- Quels sont les avantages de la fusion par induction sous vide ? Obtenez une pureté supérieure pour les alliages haute performance

- Quels sont les composants clés d'un four de fusion par induction sous vide (VIM) ? Maîtrisez le traitement des métaux de haute pureté

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs