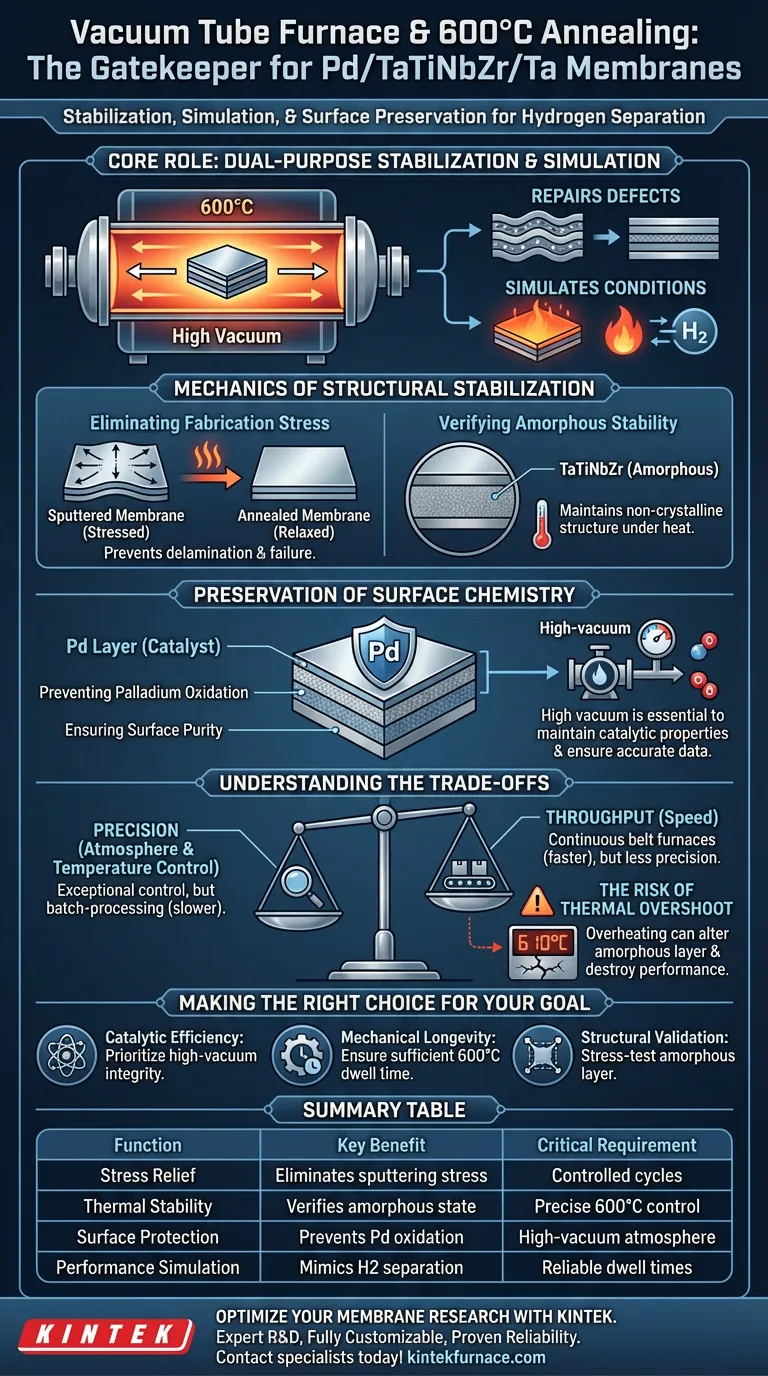

Le four à tube sous vide fonctionne comme une chambre spécialisée de stabilisation et de simulation pour les membranes multicouches Pd/TaTiNbZr/Ta. À 600°C, son rôle principal est d'éliminer les contraintes internes causées par la pulvérisation, de vérifier la stabilité thermique du cœur amorphe et de protéger la surface catalytique du palladium de l'oxydation.

Point Clé à Retenir Le processus de recuit est une étape à double objectif qui répare les défauts mécaniques introduits lors de la fabrication tout en simulant les conditions difficiles et à haute température de la séparation de l'hydrogène. Le succès repose sur la capacité du four à maintenir un vide poussé pour préserver les propriétés catalytiques du palladium.

Mécanismes de Stabilisation Structurelle

Élimination des Contraintes de Fabrication

Au cours de la phase de fabrication initiale, des processus tels que la pulvérisation introduisent des contraintes internes importantes dans les couches métalliques.

Le four à tube sous vide fournit un environnement thermique qui permet à ces contraintes de se relâcher. Cette étape de recuit empêche une délamination potentielle ou une défaillance mécanique lorsque la membrane est ultérieurement soumise aux pressions opérationnelles.

Simulation des Conditions Opérationnelles

Au-delà d'un simple soulagement des contraintes, le four crée un environnement qui imite les conditions de fonctionnement réelles des membranes de séparation d'hydrogène.

En exposant la membrane à 600°C, les chercheurs peuvent vérifier les limites de performance du matériau avant son déploiement actif. Cela garantit que la membrane peut résister aux rigueurs thermiques de la séparation d'hydrogène dans le monde réel sans se dégrader.

Vérification de la Stabilité Amorphe

Une fonction essentielle de cette configuration spécifique est de vérifier la stabilité structurelle de la couche TaTiNbZr.

Cette couche est amorphe (non cristalline), et l'exposition à haute température confirme si elle peut maintenir cette structure nécessaire sous l'effet de la chaleur sans subir de cristallisation indésirable ou d'effondrement structurel.

Préservation de la Chimie de Surface

Prévention de l'Oxydation du Palladium

La couche supérieure de la membrane est constituée de palladium (Pd), qui sert de catalyseur pour la séparation de l'hydrogène.

L'environnement sous vide poussé du four tubulaire est essentiel pour empêcher l'oxygène d'interagir avec la couche de Pd. Même une légère oxydation à ces températures dégraderait l'activité catalytique du palladium, rendant la membrane inefficace pour le transport de l'hydrogène.

Assurance de la Pureté de Surface

En maintenant une atmosphère exempte de contaminants, le four garantit que la surface reste chimiquement active.

Cet état vierge est requis pour obtenir des données précises lors des tests de performance ultérieurs, garantissant que toute limitation mesurée est due aux propriétés intrinsèques de la membrane et non aux impuretés de surface.

Comprendre les Compromis

Précision vs. Débit

Bien que les fours à tube sous vide offrent un contrôle exceptionnel de l'atmosphère et de la température, ce sont généralement des outils de traitement par lots.

L'exigence de pompage sous vide poussé et de cycles de chauffage précis (nécessitant souvent des heures pour se stabiliser) limite la vitesse de traitement par rapport aux fours à bande continue.

Le Risque de Sur-dépassement Thermique

Le contrôle précis de la température est primordial ; si le four dépasse la cible de 600°C, il risque de modifier la nature amorphe de la couche TaTiNbZr.

Une surchauffe accidentelle peut induire des transformations de phase indésirables ou une diffusion intercouches, détruisant les caractéristiques de séparation spécifiques de la membrane.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre processus de recuit, alignez les paramètres de votre four sur votre objectif spécifique :

- Si votre objectif principal est l'Efficacité Catalytique : Privilégiez l'intégrité du vide poussé pour garantir l'absence d'oxydation de la couche de Palladium (Pd).

- Si votre objectif principal est la Longévité Mécanique : Assurez-vous que le temps de maintien à 600°C est suffisant pour résoudre complètement les contraintes internes dues à la pulvérisation.

- Si votre objectif principal est la Validation Structurelle : Utilisez le cycle de chauffage pour tester la couche TaTiNbZr, confirmant qu'elle reste amorphe sous les charges thermiques opérationnelles.

Le four à tube sous vide est le gardien qui transforme un composite pulvérisé délicat en une membrane de séparation d'hydrogène robuste et prête à l'emploi.

Tableau Récapitulatif :

| Fonction | Bénéfice Clé | Exigence Critique |

|---|---|---|

| Soulagement des Contraintes | Élimine les contraintes internes induites par la pulvérisation | Cycles de chauffage/refroidissement contrôlés |

| Stabilité Thermique | Vérifie l'état amorphe du cœur TaTiNbZr | Contrôle précis de la température à 600°C |

| Protection de Surface | Prévient l'oxydation du palladium (Pd) | Atmosphère sous vide poussé |

| Simulation de Performance | Imite les environnements de séparation de l'hydrogène | Temps de maintien thermiques fiables |

Optimisez la Recherche sur vos Membranes avec KINTEK

Un traitement thermique précis fait la différence entre une membrane haute performance et une expérience ratée. KINTEK fournit des systèmes de Vide, Tube et CVD leaders de l'industrie, conçus pour répondre aux exigences exactes de la R&D en science des matériaux. Nos fours de laboratoire haute température garantissent la pureté atmosphérique et la stabilité de température nécessaires pour protéger les surfaces catalytiques comme le palladium et maintenir l'intégrité structurelle amorphe.

Pourquoi choisir KINTEK ?

- R&D et Fabrication Expertes : Solutions sur mesure pour la fabrication avancée de membranes multicouches.

- Entièrement Personnalisable : Fours conçus pour répondre à vos niveaux de vide et profils thermiques spécifiques.

- Fiabilité Éprouvée : Soutenu par une expertise technique en simulation à haute température.

Prêt à améliorer l'efficacité et la précision de la recherche de votre laboratoire ? Contactez nos spécialistes dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- Haoxin Sun, Guo Pu. Improved High-Temperature Stability and Hydrogen Penetration through a Pd/Ta Composite Membrane with a TaTiNbZr Intermediate Layer. DOI: 10.3390/coatings14030370

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel rôle joue un four tubulaire horizontal dans la préparation du carbone poreux 25%-ASHC ? Maîtriser la pyrolyse thermique de précision

- Quelles sont les applications typiques des fours tubulaires ? Maîtriser le traitement thermique de précision

- Quelles sont les options de chauffage zonal pour les fours tubulaires horizontaux ? Optimisez votre contrôle thermique

- Quelles sont les fonctions principales d'un four tubulaire lors de la réduction thermique du GO ? Optimiser la conductivité du graphène

- Comment le processus de réduction par l'hydrogène dans un four tubulaire de laboratoire facilite-t-il l'exsolution des espèces de nickel ?

- Quelle est la fonction d'un four tubulaire dans la préparation du pRF ? Optimisation de la carbonisation et de la conductivité

- Quelles conditions physiques les fours tubulaires à haute température fournissent-ils pour la cinétique des gaz de combustion ? Simulation thermique de précision

- Pourquoi un contrôle précis de la température est-il important dans les fours tubulaires bipartites ? Assurer un traitement fiable des matériaux